Wat is die nadele van glasvesel wapeningsstaal?

Glasveselversterkte polimeer (FRP) wapeningsstaal, algemeen bekend as fiberglass bevestigingsstang of GFRP (Glasveselversterkte Polimeer) wapeningsstaal, het vinnig gewildheid verwerf as 'n oortuigende alternatief vir tradisionele staalwapening in beton. Geroem vir sy uitstekende korrosiebestandheid, ligte eienskappe en elektromagnetiese deursigtigheid, word dit wyd gebruik in aggressiewe omgewings en spesialiseerde strukture. 'n Gebalanseerde begrip van enige boumateriaal vereis egter dat sy beperkings erken word. Terwyl glasveselwapeningsstaal groot voordele bied in spesifieke situasies, bring dit ook duidelike nadele mee wat ingenieurs, aannemers en projekbestuurders noukeurig moet oorweeg voordat dit gespesifiseer word.

Hierdie omvattende analise gaan dieper op die kritieke nadele van fiberglass bevestigingsstang , deur die ontdekking van sy werkverrigtingseienskappe, installasie kompleksiteit, ekonomiese implikasies, en ontwerp oorwegings waar dit moontlik kortstondig kan wees in vergelyking met konvensionele staalwapening.

Die Nuans van Keuse: Verstaan van Fiberglass Wapening se Beperkings

Terwyl die voordele van glasveselwapening goed geadverteer is, is sy nadele ewe belangrik vir ingeligte besluitneming in betonkonstruksie. Hierdie beperkings spruit dikwels uit sy fundamentele materiaaleienskappe as 'n samestel en sy afwyking van die taai gedrag wat vir staal kenmerkend is.

1. Laer Modulus van Elastisiteit (Styfheid) en Verhoogde Defleksie

Dit is moontlik die belangrikste ingenieursuitdaging wat verband hou met fiberglass bevestigingsstang .

Wat dit beteken: Die "modulus van elastisiteit" (of Young se modulus) is 'n maatstaf vir 'n materiaal se styfheid of weerstand teen elastische vervorming onder spanning. Staalversterking het 'n baie hoë elastisiteitsmodulus (ongeveer 200 GPa). Die prys van die vervaardiging van die staal is volgens die VWEU 'n redelike hoë prys.

Die implikasies vir beton: Hierdie laer styfheid beteken dat 'n betonelement wat met fiberglass bevestigingsstang sal groter buiging en groter krake breedtes ervaar in vergelyking met 'n identiese element versterk met staal. Terwyl GFK-sterkkingsstaal 'n hoër treksterkte het (die uiteindelike las wat dit kan dra voordat dit breek) as staal, kan die laer styfheid lei tot probleme met die diensbaarheid, soos oormatige krake en buigings wat visueel onaantreklik is of die integriteit van nie-struk

Ontwerpimplikasies: Om hierdie probleme te verlig, moet ingenieurs dikwels 'n hoër versterkingsverhouding (meer GFRP-wapeningsstaal) of groter staafdeursnee gebruik wanneer hulle ontwerp met glasveselwapeningsstaal om vergelykbare styfheid te bereik en skeurwydtes tot aanvaarbare vlakke te beheer. Dit kan gedeeltelik die gewigbesparing tenietdoen en in sommige gevalle die kostevoordele. Sommige ontwerpe mag tot 30-40% meer GFRP-wapeningsstaal vereis om aan buigingsstandaarde te voldoen. 'n Gebrek aan begrip van hierdie fundamentele verskil het in die verlede gelei tot struktuurverswye, soos gerapporteerde ernstige skeuring en oormatige deurbuiging in strukture waar GFRP onderversterk was.

2. Brosse Verswye En Geen Skikbaarheid Nie

Dit is nog 'n kritieke verskil van staal en 'n groot kommer in toepassings met seismiese of dinamiese belasting.

Wat dit beteken: Staalwapening is 'n taai materiaal. Wanneer dit aan te hoë trekbelasting onderwerp word, vertoon dit 'n noemenswaardige "vloeipunt"-fase, wat beteken dat dit plasties vervorm en aansienlik uitrekbare voor dit breek. Hierdie taai gedrag verskaf 'n sigbare waarskuwing van 'n dreigende fout, wat dit vir gebruikers moontlik maak om te ontsnap en ingenieurs die kans gee om in te tree.

Die implikasie vir beton: Fiberglass bevestigingsstang is 'n lineêr elastiese materiaal tot breuk, wat beteken dit vloei nie of plasties vervorm nie. Dit misluk skielik en katastrofies sodra sy uiteindelike treksterkte bereik is, met min of geen sigbare waarskuwing nie. Hierdie "brose breuk"-modus is ongewens in baie strukturele toepassings, veral in seismiese sones of strukture wat ontwerp is om beduidende energie van dinamiese lasse te absorbeer (bv. verkeersversperrings, industriële vloere).

Ontwerpimplikasies: Boukodes en ontwerpfilosofieë vir versterkte beton steun sterk op die duktiliteit van staalwering om energie te ontlaai tydens gebeure soos aardbewings. Om met GFRP-wering te ontwerp, vereis versigtige oorweging om seker te maak dat die beton se drukversager (n meer duktile modus) plaasvind voor die bros breuk van die GFRP. Dit vereis dikwels 'n meer konservatiewe ontwerpaanpak en hoër veiligheidsfaktore (byvoorbeeld kan ACI 440-ontwerpkodes 'n veiligheidsfaktor van 2,5 vir GFRP vereer in vergelyking met 1,67 vir staal), wat die voorgewende voordele in gewig en koste kan verminder.

3. Hoër aanvanklike materiaalkoste

Terwyl fiberglass bevestigingsstang het langtermyn lewensiklus-kostevoordele in korrosieomgewings, is die aanvanklike materiaalkoste gewoonlik hoër as dié van konvensionele staalwering.

Kosteverskil: Afhanklik van die mark, staafgrootte en verskaffer, kan GFRP-wapenstaal oral vanaf 15% tot 150% meer per liniêre voet as standaard swart staalwapenstaal kos. Byvoorbeeld, terwyl basiese staalwapenstaal van $0,40 tot $1,25 per liniêre voet kan wissel, kan glasveselwapenstaal $0,65 tot $2,50 per liniêre voet of selfs hoër wees vir gespesialiseerde tipes.

Projekimpak: Vir projekte waar korrosiebestandheid nie 'n primêre bekommernis is nie, of waar begrotingsperk baie strak is, kan die hoër aanvanklike materiaalkoste van glasveselwapenstaal 'n groot afskrikmiddel wees, wat staalwapenstaal dalk die meer ekonomies lewensvatbare keuse maak op die kort termyn. Die persepsie van hoër koste kan ook 'n hindernis vir breër aanvaarding wees, selfs wanneer die lewensiklus-kostebesparing aantoonbaar hoër is.

4. Onvermoë om Terplekke te Buig en Vervaardigingsbeperkings

Die vervaardigingsproses en materiaaleienskappe van fiberglass bevestigingsstang stel streng beperkings aan die veldvervaardiging daarvan.

Geen veldbuiging nie: In teenstelling met staalwering, wat maklik op die terrein met weringbuigers gebuig kan word om ontwerpveranderings of spesifieke struktuurgeometrieë te akkommodeer, kan glasveselwering nie op die terrein gebuig word nie. Indien 'n GFRP-stok probeer word om te buig, sal dit interne mikro-skeure in die komposietmatriks veroorsaak, wat die strukturele integriteit ernstig sal benadeel en moontlik lei tot vroeë ontleding.

Vervaardiging vooraf vereis: Alle nodige buigings, hake, lattings en komplekse vorms moet vooraf in die fabriek met spesiale hitte-vormgewingsprosesse vervaardig word voordat die Gfrp staele na die konstruksie-terrein gebring word. Dit vereis noukeurige beplanning, presiese ontwerpbesonderhede en langer lewertye vir die bestelling van maatgemaakte vorms. Enige foute in die ontwerp of onverwagte terreinomstandighede wat 'n buiging vereis, kan lei tot kostbare vertragings en afval.

Snybeperkings: Terwyl glasveselwapenstaf versny kan word op die terrein, vereis dit spesifieke gereedskap (bv. diamantskyfsaag of slypsaag) en persoonlike beskermende toerusting (PPE) om die inaseming van glasveselstof en velirritasie te voorkom. Standaardwapensnyers wat vir staal gebruik word, is ongeskik.

5. Laer skuifsterkte en bindingskenmerke

Skuifsterkte: Glasveselwapenstaf toon oor die algemeen laer skuifsterkte in vergelyking met staalwapenstaf. Dit kan die gebruik daarvan in strukturele komponente beperk waar hoë skuifweerstand vereis word, soos in sterk belaaide balke of kolomme sonder voldoende stirrupversterking.

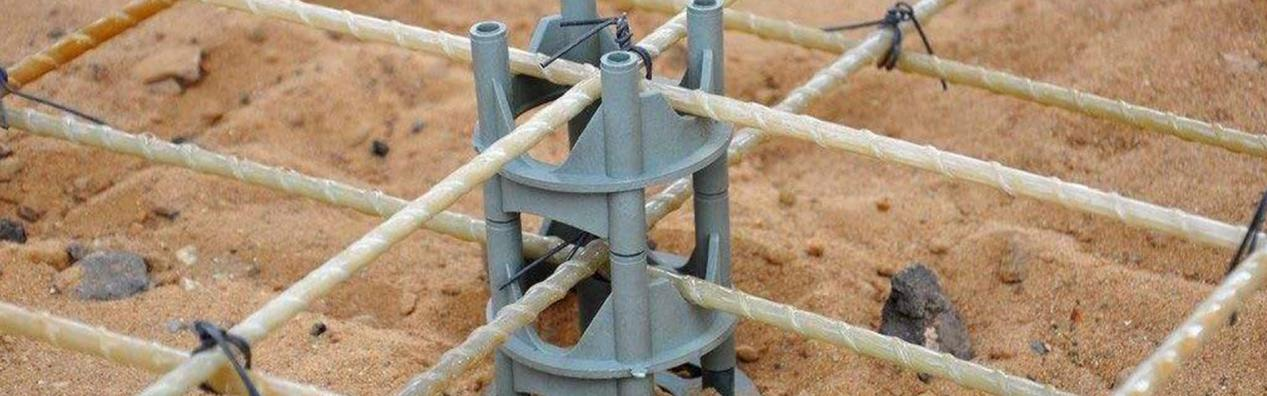

Binding met beton: Terwyl Gfrp rebar word met geribde of sandbedekte oppervlaktes vervaardig om die meganiese binding met beton te verbeter, kan die bindingskenmerke verskil van staal, veral onder volgehoue lasse of in dinamiese toestande. Sekere navorsing dui daarop dat die bindingsprestasie spesifieke ontwerpoorwegings mag vereis om betroubare las-oordrag te verseker, en dat spesiale verankeringontwerpe moontlik nodig is.

6. Prestasie by hoë temperature en vuurweerstand

Harsh-verval: Die polimeerharsh-matriks in glasveselwering is vatbaar vir verval by verhoogde temperature. Gewoonlik, by temperature bo ongeveer 300°C (572°F), begin die harsh sag word, en die meganiese eienskappe (sterkte en styfheid) van die GFRP-wering kan aansienlik degradeer. Terwyl die betonbedekking sekere isolering verskaf, kan die interne temperatuur van die werings tydens ernstige vuurgevalle kritieke vlakke bereik.

Broosheid in koue temperature: Sommige tipes van Gfrp rebar kan ook verhoogde brosheid by uiters lae temperature vertoon, al is dit minder algemeen in standaard konstruksie-aanwendings.

Ontwerpimplikasies: Vir strukture waar brandveiligheid 'n primêre oorweging is of waar 'n hoë brandgradering voorgeskryf word, kan spesiale beskermende maatreëls of verhoogde betonbedekking nodig wees wanneer GFRP-wapenings gebruik word. Dit kan die ontwerp kompliseer en moontlik tot koste bydra, veral in vergelyking met staalwapening wat 'n hoër persentasie van sy sterkte by verhoogde temperature behou, alhoewel dit steeds afbreek.

7. Beperkte standaardisering en industrie-kenis

Evoluerende kode: Terwyl daar aansienlike vooruitgang is, is die aanvaarding van fiberglass bevestigingsstang is steeds redelik nuut in vergelyking met staal, wat 'n eeu van gevestigde ontwerp-kodes, standaarde en praktiese ervaring het. Alhoewel daar uitgebreide riglyne bestaan, soos dié van die American Concrete Institute (ACI) Komitee 440, is die algemene bekwaamheid en aanvaarding onder alle ingenieurs, argitekte en plaaslike gebouebeamptes steeds in ontwikkeling.

Ontwerpkompleksiteit: Om met GFRP-wapenings te ontwerp, vereis dikwels 'n dieper begrip van saamgestelde materiaalgedrag en spesifieke ontwerpmetodologieë om rekening te hou met die laer styfheid, brosversagingsgedrag en bindingskenmerke. Dit kan 'n leerlyn wees vir sommige ontwerpers wat gewoond is aan tradisionele staalwapening.

Kwaliteitsbeheer: Dit kan komplekser wees om konstante kwaliteitsbeheer vir GFRP-wapenings te verseker in vergelyking met staal, gegewe die verskillende vervaardigingsprosesse en hars/veselkombinasies.

8. Uitdagings met Herwinning en Volhoubaarheid teen Eind-van-Lewe

Nie herwinbaar deur tradisionele metodes nie: Terwyl fiberglass bevestigingsstang het omgewingsvoordele ten opsigte van produksie koolstofvoetdruk en verlengde dienslewe, maak sy samegestelde aard dit moeilik om te herwin deur gebruik van konvensionele metodes. Die termohardende hars wat in GFRP gebruik word is gewoonlik nie smeltbaar of maklik van die glasvesels te skei nie.

Einde-van-leeftyds verwysing: Tans beland 'n beduidende deel van einde-van-leeftyds GFRP produkte (insluitend turbine blade, wat hoofsaaklik glasvesel is) in vullisstorte. Navorsing oor gevorderde herwinnings tegnologie (bv. pirolise, solvolise, meganiese verpulvering vir gebruik as vulstof) is in gang, maar kommersiële lewensvatbaarheid op skaal is steeds in ontwikkeling. Dit kontrasteer met staal, wat hoogs herwinbaar is en 'n goed gevestigde herwinningsinfrastruktuur het.

9. Steekskuif- en Verbindingsontwerp

Lae dwarssnyksterkte: Die aard van gepultruusde GFRP-wapeningsstaal, met vesels wat hoofsaaklik langs die lengteas georiënteer is, beteken dat dit gewoonlik 'n laer dwarssnyksterkte (loodreg op die staafas) het in vergelyking met staal. Dit kan 'n oorweging wees in ontwerpe wat stempelsnyk om kolomme of gekonsentreerde lasse behels.

Intrigeuse konneksies: Die ontwerp van konneksies en verankeringsone vir Gfrp rebar kan meer kompleks wees as gevolg van sy materiaaleienskappe. Spesiale nie-metalliese koppelaars en verankerstelsels is nodig, aangesien tradisionele laswerk of standaard meganiese koppelings wat vir staal gebruik word, nie toepaslik is nie.

Werklike Implikasies en Bevorderde Besluitneming

Die nadele van glasveselwapeningsstaal wys daarop dat dit nie 'n universeel beter materiaal is nie, maar eerder 'n gespesialiseerde oplossing. Die keuse daarvan moet 'n doelbewuste en ingeligte besluit wees, en nie 'n outomatiese vervanging vir staal nie.

Toepassing-spesifiek: Vir projekte in hoogs korrosiewe omgewings (marine strukture, chemiese aanlegte, wegneem-soutverontreinigde paaie), oorskry die langtermyn-voordele van GFRP wapeningsstaal se korrosiebestandheid dikwels sy nadele, wat dit die voorkeur en uiteindelik meer ekonomiese oplossing maak.

Seismiese Sones: In hoë seismiese sone, die bros aard van Gfrp rebar vereis dat ingenieurs meer konservatiewe ontwerpstrategieë toepas of hybrid-versterkingstelsels oorweeg (kombinering van staal en GFRP) om die nodige duktiliteit vir energie-ontlading tydens 'n aardbewing te verseker.

Ekonomiese Analise: 'n Deeglike lewensiklus-kosteanalise is noodsaaklik. Terwyl die aanvanklike materiaalkoste vir GFRP hoër kan wees, kan verminderde instandhouding en verlengde dienslewe tot beduidende besparings oor die projek se lewensduur lei, veral vir kritieke infrastruktuur.

Ontwerpkundigheid: Die suksesvolle toepassing van glasveselwering staal hang af van die kundigheid van struktuuringenieurs wat vertroud is met sy unieke meganiese eienskappe, ontwerpcodes (bv. ACI 440) en die gevolge van sy laer styfheid en brosversaking.

Gevolgtrekking: 'n Materiaal met Spesifieke Sterktes en Swakhede

Fiberglass bevestigingsstang het ongetwyfeld 'n belangrike nis in moderne betonkonstruksie geskep, ongeëwenaarde voordele bied in korrosiewe en elektromagnetiese gevoelige toepassings. Om egter sy sterktes effektief te benut en potensiële struikelblokke te vermy, is dit noodsaaklik om sy swakhede te erken en te verlig.

Die laer modulus van elastisiteit lei tot verhoogde deurbuigings en kraakwydtes, die brosse faalmodus, hoër aanvanklike koste, en die onvermoë om ter plekke te buig, is belangrike oorwegings wat sorgvuldige ontwerp, beplanning en uitvoering vereis. Soos wat die konstruksie-industrie voortgaan om innovatief te wees, poog voortdurende navorsing om sommige van hierdie beperkings aan te spreek, met vooruitgang in veseltipes, harsstelsels en hibriede komposietoplossings.

Uiteindelik is die keuse tussen glasvesel en staalwering nie 'n eenvoudige "beter of slegter"-kwessie nie. Dit is 'n strategiese beslissing wat daarop aankom dat 'n noukeurige evaluering van die projek se spesifieke omgewingsomstandighede, strukturele vereistes, estetiese aanspraak, ekonomiese parameters en die beskikbare kundigheid uitgevoer word. Deur beide die oortuigende voordele en die inherente nadele te verstaan, kan konstruksieprofessionele ingeligte keuses maak en sodoende die skepping van veerkragtige, duursame en koste-effektiewe betonkonstruksies vir die toekoms verseker.