ما هي عيوب تسليح الألياف الزجاجية؟

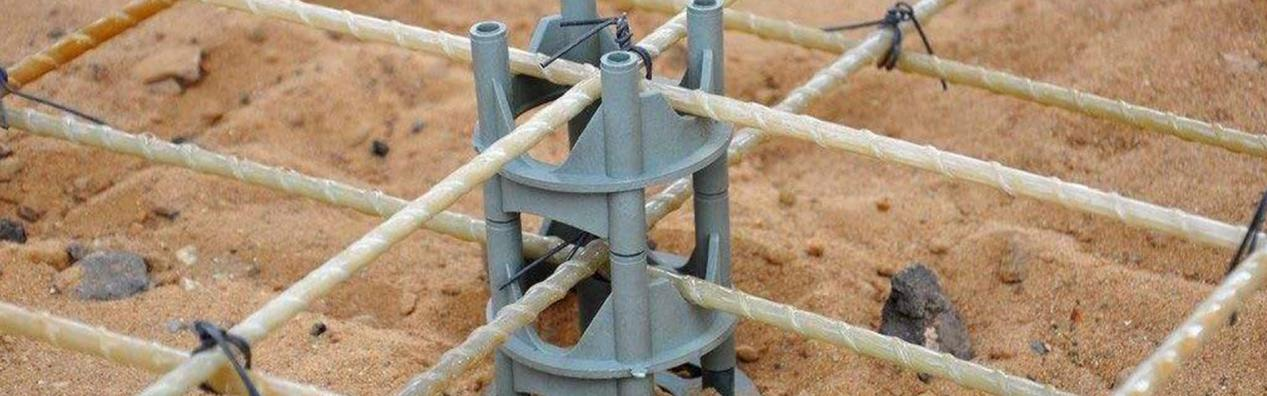

تسليح البوليمر المقوى بالألياف الزجاجية (FRP)، ويُعرف بشكل شائع باسم قضبان زجاجية أو تسليح GFRP (البوليمر المقوى بالألياف الزجاجية)، قد اكتسب بسرعة زخمًا كخيار جذاب لتعزيز الخرسانة مقارنةً بالتسليح التقليدي من الصلب. ويُشاد بمقاومته الاستثنائية للتآكل وخصائصه الخفيفة والشفافة كهرومغناطيسيًا، وقد وجد تطبيقات واسعة في البيئات العدوانية والهياكل المتخصصة. ومع ذلك، فإن الفهم المتوازن لأي مادة بناء يتطلب الاعتراف بقيود هذه المادة. وعلى الرغم من أن تسليح الألياف الزجاجية يوفر مزايا كبيرة في سيناريوهات معينة، فإنه يطرح أيضًا عيوبًا واضحة يجب على المهندسين والمقاولين ومديري المشاريع دراستها بعناية قبل تحديد استخدامه.

يقدم هذا التحليل الشامل نظرة تفصيلية على العيوب الرئيسية لتسليح الألياف الزجاجية قضبان زجاجية واستكشاف خصائص أدائها، وتعقيدات التركيب، والآثار الاقتصادية، واعتبارات التصميم التي قد تكون فيها أقل من حديد التسليح التقليدي.

تعقيد الاختيار: فهم قيود حديد التسليح من الألياف الزجاجية

بينما يتم الترويج بشكل واسع لفوائد حديد التسليح من الألياف الزجاجية، إلا أن عيوبه لا تقل أهمية لاتخاذ قرارات مدروسة في أعمال البناء الخرسانية. وغالبًا ما تنبع هذه القيود من خصائصه الأساسية كمادة مركبة، ومن انحرافه عن السلوك القابل للتشوه المميز للفولاذ.

1. معامل مرونة (صلابة) منخفض وزيادة في الانحراف

يُعد هذا التحدي الهندسي الأهم المرتبط بشكلٍ قضبان زجاجية .

ما يعنيه الأمر: إن "معامل المرونة" (أو معامل يونغ) هو مقياس لصلابة المادة أو مقاومتها للتشوه المرن تحت الإجهاد. يمتلك قضيب التسليح الفولاذي معامل مرونة مرتفع جداً (حوالي 200 جيجا باسكال). من ناحية أخرى، يمتلك قضيب التسليح من الألياف الزجاجية معامل مرونة أقل بكثير، يتراوح عادةً بين 45 جيجا باسكال و60 جيجا باسكال، أي ما يعادل تقريباً الربع إلى الثلث من قيمة الفولاذ.

التداعي على الخرسانة: إن هذه الصلابة المنخفضة تعني أنه ولنفس الحمل المطبق، فإن العنصر الخرساني المسلح بقضيب التسليح من الألياف الزجاجية قضبان زجاجية سوف يعاني من انحرافات أكبر وفتحات شقوق أوسع مقارنة بالعنصر المماثل المسلح بالفولاذ. وعلى الرغم من أن قضيب التسليح من الألياف الزجاجية المعزولة (GFRP) يتمتع بمقاومة شد أعلى (الحمل النهائي الذي يمكنه تحمله قبل الانكسار) مقارنةً بالفولاذ، فإن انخفاض صلابته يمكن أن يؤدي إلى مشاكل في الخدمة مثل التشقق المفرط والانحرافات التي تكون غير جذابة بصرياً أو تهدد سلامة العناصر غير الحاملة (مثل تشطيبات الأرضيات، الجدران الفاصلة).

الآثار التصميمية: للحد من هذه القضايا، يحتاج المهندسون في كثير من الأحيان إلى استخدام نسبة تعزيز أعلى (أي كمية أكبر من قضبان التسليح المصنوعة من GFRP) أو أقطار قضبان أكبر عند التصميم باستخدام قضبان الألياف الزجاجية، وذلك لتحقيق صلابة مماثلة والتحكم في عرض الشقوق ضمن مستويات مقبولة. يمكن لهذا الأمر أن يعوّض جزئيًا المكاسب في تقليل الوزن، وفي بعض الحالات، يقلل الفوائد الاقتصادية. قد تتطلب بعض التصاميم ما يصل إلى 30-40% أكثر من قضبان GFRP لتلبية معايير الانحراف. وقد أدت عدم معرفة هذا الاختلاف الجوهري في الماضي إلى فشل هياكل، مثل التشقق الشديد والانحرافات المفرطة في المنشآت التي تم فيها استخدام GFRP بكميات غير كافية.

2. الفشل الهش ونقص القابلية للتشكل

هذا الاختلاف مهم آخر بالنسبة للصلب ويثير قلقًا كبيرًا في التطبيقات الزلزالية أو تلك التي تتعرض لأحمال ديناميكية.

ما يعنيه الأمر: يُعتبر تسليح الفولاذ مادةً مطيلة. وعند تعرضه لقوى شدّ زائدة، فإنه يمر بمرحلة "خضوع" كبيرة، أي أنه يتشوه بشكلٍ بلاستيكي ويمتد بشكلٍ ملحوظ قبل أن ينكسر. توفر هذه السلوك المطيل تحذيرًا مرئيًا من حدوث فشل وشيك، مما يتيح للقاطنين إخلاء المكان ويمنح المهندسين فرصة للتدخل.

الدلالة على الخرسانة: قضبان زجاجية هي مادة مرنة خطية حتى اللحظة التي تنكسر فيها، أي أنها لا تتمدد أو تشوه بشكلٍ بلاستيكي. تنكسر فجأةً ودون إنذارٍ مسبق أو بقليلٍ منه بمجرد الوصول إلى مقاومتها القصوى للشد، وهو ما يُعرف بـ"الفشل الهش". يُعد هذا النوع من الفشل غير مرغوب فيه في العديد من الاستخدامات الإنشائية، خاصةً في المناطق الزلزالية أو في المنشآت المصممة لامتصاص طاقة كبيرة ناتجة عن أحمال ديناميكية (مثل الحواجز المرورية، الأرضيات الصناعية).

الآثار التصميمية: تعتمد معايير البناء وفلسفة التصميم للخرسانة المسلحة بشكل كبير على خاصية السيولة (Ductility) في قضبان التسليح الفولاذية لامتصاص الطاقة خلال الأحداث مثل الزلازل. يتطلب التصميم باستخدام قضبان الألياف الزجاجية (GFRP) دراسة دقيقة لضمان حدوث فشل في الانضغاط بالخرسانة (وهو نمط أكثر سيولة) قبل حدوث كسر مفاجئ في قضبان الألياف الزجاجية. وغالبًا ما يستدعي هذا المقاربة التصميمية المحافظة وعوامل أمان أعلى (على سبيل المثال، قد تتطلب معايير التصميم ACI 440 عامل أمان يبلغ 2.5 لقضبان GFRP مقارنة بـ 1.67 لقضبان الفولاذ)، مما قد يقلل من المزايا المدركة في الوزن والتكلفة.

3. تكلفة المواد الأولية الأعلى

بينما قضبان زجاجية تقدم مزايا في تكلفة دورة الحياة على المدى الطويل في البيئات المسببة للتآكل، لكن تكلفتها الأولية كمادة تكون عادةً أعلى من تكلفة قضبان الفولاذ التقليدية.

تفاوت التكلفة: تختلف تكلفة قضبان التسليح المصنوعة من الألياف الزجاجية (GFRP) حسب السوق والحجم والمورد، ويمكن أن تزيد بنسبة تتراوح بين 15% إلى 150% لكل قدم خطي مقارنة بقضبان التسليح الفولاذية العادية. على سبيل المثال، تتراوح تكلفة قضبان التسليح الفولاذية الأساسية بين 0.40 إلى 1.25 دولار لكل قدم خطي، بينما يمكن أن تتراوح تكلفة قضبان التسليح المصنوعة من الألياف الزجاجية بين 0.65 إلى 2.50 دولار لكل قدم خطي أو أكثر في بعض الأنواع المتخصصة.

التأثير على المشروع: في المشاريع التي لا تُعد مقاومة التآكل فيها أولوية، أو في ظل محدودية الميزانية بشدة، يمكن أن تكون التكلفة الأولية الأعلى لقضبان التسليح المصنوعة من الألياف الزجاجية عائقًا كبيرًا، مما يجعل قضبان التسليح الفولاذية خيارًا أكثر جدوى اقتصادية على المدى القصير. كما يمكن أن يشكل الإدراك السائد بأن التكلفة أعلى عائقًا أمام اعتماد هذه المادة على نطاق واسع، حتى في حال وجود وفورات واضحة في تكلفة دورة الحياة.

٤. عدم القدرة على الثني في الموقع وقيود التصنيع

العملية التصنيعية وطبيعة المادة في قضبان زجاجية تفرض قيودًا صارمة على إمكانية تصنيعها في الموقع.

لا تقويس في الموقع: بخلاف قضبان الفولاذ التي يمكن بسهولة ثنيها في الموقع باستخدام أدوات ثني القضبان لتلبية متطلبات التصميم المتغيرة أو الهندسة الإنشائية الخاصة، لا يمكن ثني قضبان الألياف الزجاجية في الموقع. سيؤدي محاولة ثني قضيب GFRP بعد التصلب إلى تشققات دقيقة داخل المصفوفة المركبة، مما يضعف بشكل كبير من سلامته الإنشائية ويؤدي إلى فشله قبل الأوان.

التركيب المسبق مطلوب: يجب تصنيع جميع الثنيات والخطافات والمشابك والأشكال المعقدة مسبقًا في المصنع باستخدام عمليات تشكيل حراري متخصصة قبل أن يتم قضبان GFRP توصيلها إلى موقع البناء. يتطلب ذلك تخطيطًا دقيقًا وتفاصيل دقيقة في التصميم وأوقات أطول لطلب الأشكال المخصصة. أي أخطاء في التصميم أو ظروف ميدانية غير متوقعة تتطلب التقويس قد تؤدي إلى تأخيرات مكلفة وهدر في المواد.

قيود القطع: على الرغم من إمكانية قطع قضبان الألياف الزجاجية في الموقع، إلا أنها تتطلب أدوات محددة (على سبيل المثال، مناشير بليزر الماس أو مناشير القطع المabrasive) ومعدات الحماية الشخصية (PPE) لمنع استنشاق الغبار الناتج عن الألياف الزجاجية والتهاب الجلد. لا تعتبر أدوات القطع القياسية المستخدمة في قطع الفولاذ مناسبة.

5. مقاومة القص والخصائص التصاقية المنخفضة

مقاومة القص: تُظهر قضبان الألياف الزجاجية عمومًا مقاومة قص أقل مقارنة بقضبان الفولاذ. يمكن أن يحد هذا من استخدامها في العناصر الإنشائية التي تتطلب مقاومة عالية للقص، مثل العوارض أو الأعمدة المحملة بشكل كبير والتي لا تحتوي على تعزيز كافٍ بواسطة الأوتار.

الالتصاق بالخرسانة: على الرغم من أن حديد تسليح GFRP يتم تصنيعه بسطوح مزغبة أو مطليّة بالرمال لتعزيز الربط الميكانيكي مع الخرسانة، ويمكن أن تختلف خصائص الربط الخاصة به عن الفولاذ، خاصةً تحت الأحمال المستمرة أو في الظروف الديناميكية. تشير بعض الدراسات إلى أن أداء الربط قد يتطلب مراعاة تصميمية محددة لضمان تحويل الحمل بشكل موثوق، وقد تكون هناك حاجة إلى تصاميم تثبيت خاصة.

6. الأداء عند درجات الحرارة العالية ومقاومة الحريق

تدهور الراتنج: يتعرض مصفوفة الراتنج البوليمرية في تسليح الألياف الزجاجية للتدهور عند ارتفاع درجات الحرارة. عادةً، تبدأ الراتنج باللين عند درجات حرارة تتجاوز حوالي 300 درجة مئوية (572 درجة فهرنهايت)، ويمكن أن تنخفض خصائص الألياف الزجاجية من حيث القوة والصلابة بشكل ملحوظ. وعلى الرغم من أن طبقة الخرسانة توفر بعض العزل الحراري، إلا أنه في حالات الحريق الشديدة، يمكن أن تصل درجة حرارة التسليح الداخلية إلى مستويات حرجة.

الهشاشة في درجات الحرارة المنخفضة: بعض الأنواع من حديد تسليح GFRP يمكن أن تُظهر أيضًا هشاشة متزايدة عند درجات الحرارة المنخفضة للغاية، على الرغم من أن هذا أقل شيوعًا في التطبيقات القياسية للبناء.

الآثار على التصميم: في الهياكل التي تكون فيها سلامة الحريق مصدر قلق رئيسي أو حيث يُطلب تصنيف حريق مرتفع، قد تكون هناك حاجة إلى إجراءات حماية خاصة أو زيادة في الغطاء الخرساني عند استخدام قضبان التسليح المصنوعة من الألياف الزجاجية المدعمة بالبلاستيك (GFRP)، مما قد يعقّد التصميم ويضيف إلى التكاليف، خاصة بالمقارنة مع قضبان التسليح الفولاذية التي تحافظ على نسبة أعلى من قوتها عند درجات الحرارة المرتفعة، على الرغم من أنها تظل تتدهور أيضًا.

7. التقييس المحدود والзнаком الصناعي المحدود

_CODES قيد التطوير: بالرغم من التقدم الكبير الذي تحقق، فإن اعتماد قضبان زجاجية ما يزال جديدًا نسبيًا مقارنةً بالصلب، الذي توجد لديه قوانين تصميم ومواصفات وممارسات عملية راسخة منذ قرن من الزمان. وعلى الرغم من وجود إرشادات شاملة مثل تلك الصادرة عن لجنة معهد الخرسانة الأمريكي (ACI) رقم 440، إلا أن الاطلاع الواسع والقبول بين جميع المهندسين والمعماريين والمسؤولين المحليين عن البناء ما يزال في طور التطور.

تعقيد التصميم: يتطلب تصميم الأعضاء المسلحة بأشرطة GFRP فهمًا أعمق لسلوك المواد المركبة والمناهج التصميمية الخاصة التي تأخذ في الاعتبار انخفاض المتانة، ونوعية الفشل الهش، وخصائص الربط. وهذا قد يشكل منحنى تعليمي للمصممين الذين اعتادوا على استخدام التسليح التقليدي من الصلب.

الرقابة على الجودة: قد تكون الرقابة على جودة أشرطة GFRP أكثر تعقيدًا مقارنةً بالصلب، نظرًا لتعدد عمليات التصنيع واستخدام مزيج مختلف من الراتنجات والألياف.

8. التحديات المتعلقة بإعادة التدوير والاستدامة في نهاية العمر الافتراضي

غير قابلة لإعادة التدوير بالطرق التقليدية: في حين قضبان زجاجية تقدم مزايا بيئية من حيث البصمة الكربونية في الإنتاج وطول عمر الخدمة، لكن طبيعتها المركبة تجعل من الصعب إعادة تدويرها باستخدام الطرق التقليدية. إن الراتنجات الحرارية المستخدمة في الألياف الزجاجية (GFRP) عادة لا يمكن إذابتها أو فصلها بسهولة عن الألياف الزجاجية.

التخلص من المنتجات في نهاية عمرها الافتراضي: حاليًا، تنتهي نسبة كبيرة من منتجات الألياف الزجاجية (GFRP) في نهاية عمرها الافتراضي (بما في ذلك شفرات التوربينات، التي تصنع في الغالب من الألياف الزجاجية) في مكبات النفايات. تجري أبحاث حول تقنيات متقدمة لإعادة التدوير (مثل التحلل الحراري، التحلل الكيميائي، الطحن الميكانيكي لاستخدامه كمواد حشو)، لكن الجدوى التجارية على نطاق واسع ما زالت في طور التطوير. وهذا يتناقض مع الفولاذ، الذي يمكن إعادة تدويله بسهولة ويتمتع بنية تحتية مُثبتة لإعادة التدوير.

9. تصميم القص المثقب والوصلات

انخفاض مقاومة القص العرضي: طبيعة قضبان الألياف الزجاجية المُنتَجة بطريقة البثق (GFRP)، حيث تكون الألياف مُوجَّهة بشكل أساسي في الاتجاه الطولي، تعني أن هذه القضبان تمتلك عادةً مقاومة أقل للقص في الاتجاه العرضي (أي العمودي على محور القضيب) مقارنةً بالصلب. ويمكن أن يكون هذا عاملاً مهماً في التصاميم التي تتضمن قصاً مركّزاً حول الأعمدة أو أحمال مُركَّزة.

تعقيد الوصلات: تصميم الوصلات ومناطق التثبيت لـ حديد تسليح GFRP يمكن أن يكون أكثر تعقيداً بسبب خصائصه المادية. ويُتطلَب استخدام وصلات ونظم تثبيت غير معدنية خاصة، حيث لا يمكن استخدام اللحام التقليدي أو وصلات ميكانيكية قياسية كما هو الحال مع الصلب.

الآثار الواقعية واتخاذ قرارات مدروسة

تشير عيوب قضبان الألياف الزجاجية إلى أنها ليست مادة متفوقة بشكل عام، بل هي حل متخصص. ويجب أن يكون اختيارها قراراً مُدركاً ومبنِياً على معرفة، وليس بديلاً افتراضياً للصلب.

محددة حسب التطبيق: في المشاريع التي تقع في بيئات شديدة التآكل (الهياكل البحرية، المصانع الكيميائية، الطرق المتأثرة بأملاح إذابة الجليد)، فإن الفوائد طويلة المدى لمقاومة التآكل التي يوفرها تسليح الألياف الزجاجية غالبًا ما تفوق عيوبه، مما يجعله الحل المفضل والأكثر اقتصادية على المدى الطويل.

المناطق الزلزالية: في المناطق الزلزالية العالية، فإن الطبيعة الهشة لـ حديد تسليح GFRP تتطلب من المهندسين تطبيق استراتيجيات تصميم أكثر تحفظًا أو التفكير في أنظمة تسليح مختلطة (تجمع بين الفولاذ وتسليح الألياف الزجاجية) لضمان المطيلية اللازمة لامتصاص الطاقة أثناء الزلزال.

التحليل الاقتصادي: يعد تحليل شامل لتكاليف دورة الحياة أمرًا بالغ الأهمية. وعلى الرغم من أن تكاليف المواد الأولية لتسليح الألياف الزجاجية قد تكون أعلى، فإن الحد من التكاليف الخاصة بالصيانة وزيادة عمر الخدمة يمكن أن يؤدي إلى وفورات كبيرة على مدى عمر المشروع، خاصة بالنسبة للبنية التحتية الحرجة.

خبرة المصمم: يعتمد تنفيذ قضبان الألياف الزجاجية بنجاح بشكل كبير على خبرة المهندسين الإنشائيين الذين يمتلكون معرفة بخصائصها الميكانيكية الفريدة، ومعايير التصميم (على سبيل المثال، ACI 440)، وآثار انخفاض صلابتها وطبيعة فشلها الهش.

الاستنتاج: مادة تمتلك نقاط قوة وضعف محددة

قضبان زجاجية لقد أوجدت لنفسها مكانة أساسية في البناء الحديث باستخدام الخرسانة، حيث توفر مزايا لا مثيل لها في التطبيقات المعرّضة للتآكل والحساسة كهرومغناطيسيًا. ومع ذلك، وللاستفادة بشكل فعّال من نقاط قوتها وتجنب المزالق المحتملة، من الضروري الاعتراف بعيوبها واتخاذ التدابير اللازمة للتخفيف من آثارها.

إن معامل المرونة الأقل لديها، مما يؤدي إلى زيادة الانحرافات وعرض الشقوق، ونمط الفشل الهش، والتكلفة الأولية الأعلى، وعدم القدرة على الثني في الموقع، تعتبر عوامل مهمة تتطلب تصميمًا وتخطيطًا وتنفيذًا دقيقًا. وبينما يستمر قطاع البناء في الابتكار، تستهدف الأبحاث الجارية معالجة بعض هذه القيود من خلال تطورات في أنواع الألياف وأنظمة الراتنج والحلول الهجينة المركبة.

في النهاية، لا تُعدّ مقارنة الألياف الزجاجية بالحديد الطريحة الأفضل أو الأسوأ مقارنة بسيطة. إنها قرارات استراتيجية تعتمد على تقييم دقيق لظروف المشروع البيئية المحددة، والمتطلبات الإنشائية، والمواصفات الجمالية، والعوامل الاقتصادية، والخبرات المتاحة. وبفهم المزايا الجذابة والقيود الجوهرية لكليهما، يمكن للمحترفين في قطاع البناء اتخاذ قرارات مدروسة تضمن إنشاء هياكل خرسانية متينة ودائمة وفعالة من حيث التكلفة للمستقبل.