Wie stark ist Glasfaserverrohrung?

Untertitel: Es geht nicht darum, Stahl punktgenau zu ersetzen. Entdecken Sie das einzigartige Festigkeitsprofil, das Fiberglasrohre zur überlegenen Wahl in zahlreichen anspruchsvollen Anwendungen macht.

Wenn Ingenieure und Konstrukteure den Begriff „Fiberglasrohr“ hören, denken sie oft an Bastelprojekte oder leichte Zelte. Doch diese Wahrnehmung verdeckt eine erstaunliche Realität. Die Frage „Wie stark ist Fiberglasrohr?“ gehört zu den wichtigsten im modernen Werkstoffengineering. Die Antwort ist keine einzelne Zahl, sondern die Offenbarung eines einzigartigen Festigkeitsprofils, das in den anspruchsvollsten Umgebungen oft herkömmliche Metalle übertrifft.

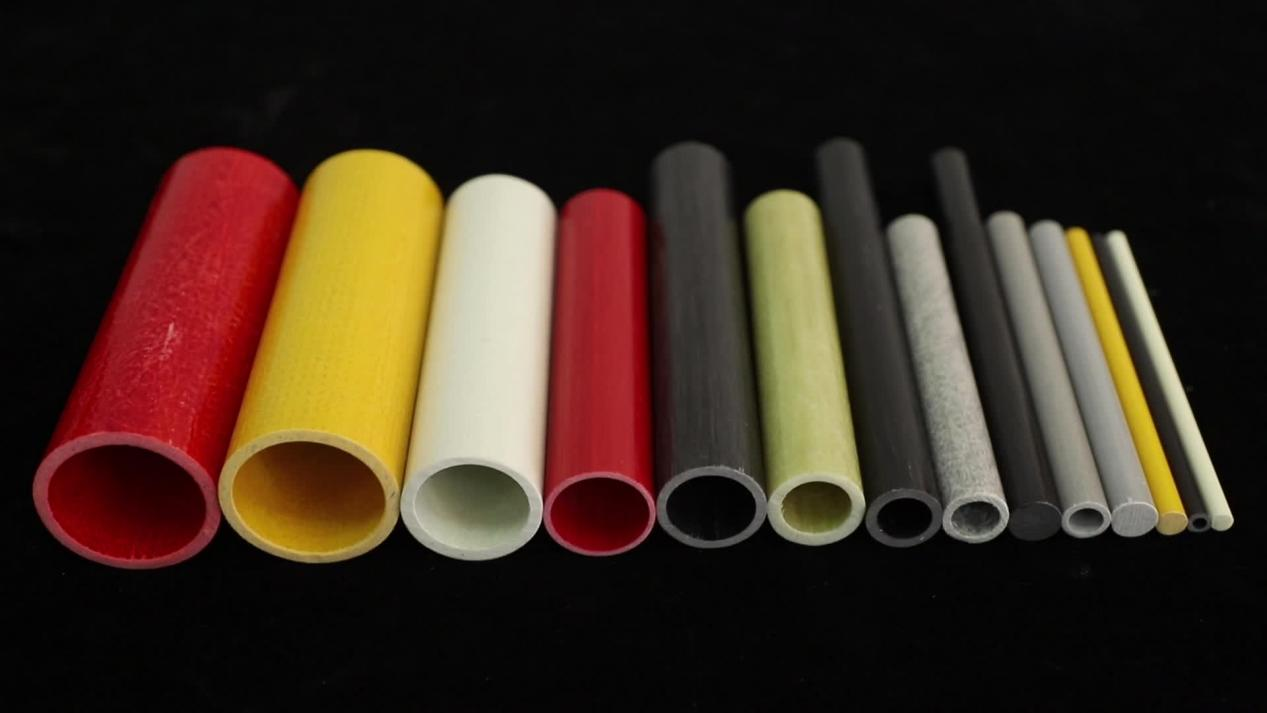

Fiberglasrohr, genauer bekannt als Faserverstärktes Polymer (FRP)-Rohr , ist ein Verbundwerkstoff. Seine Festigkeit resultiert nicht aus einem homogenen Metallgefüge, sondern aus einer ausgeklügelten Synergie: Millionen mikroskopisch kleiner Glasfasern, eingebettet in eine schützende Matrix aus Polymerharz. Diese Verbundstruktur ist die Quelle seiner bemerkenswerten und oft missverstandenen Eigenschaften.

Lösen wir die Mythen auf und quantifizieren die tatsächliche Festigkeit von Glasfasrohren.

Festigkeit dekonstruiert: Die vier Säulen der FRP-Leistung

Um zu verstehen glasfaserröhren , müssen wir die Festigkeit aus mehreren Blickwinkeln betrachten.

1. Zugfestigkeit: Die Kraft des Ziehens

Die Zugfestigkeit misst den Widerstand eines Materials gegen das Auseinanderziehen.

Wie stark ist es? Hochwertige Glasfasrohre können eine Zugfestigkeit von 30.000 bis 100.000 psi und darüber aufweisen, abhängig von der Faserausrichtung und der Harzart. Damit liegen sie eindeutig in derselben Liga wie viele Baustähle.

Der entscheidende Unterschied: Während ein Stahlrohr möglicherweise eine höhere absolute Zugfestigkeit aufweist, hat Glasfaser eine deutlich höhere spezifische Festigkeit (Verhältnis von Festigkeit zu Gewicht). Ein Glasfasrohr kann die Zugfestigkeit eines Stahlrohrs erreichen und dabei bis zu 70 % weniger wiegen. Dies ist ein entscheidender Vorteil bei Anwendungen in der Luft- und Raumfahrt, im Automobilbau und bei tragbaren Geräten.

2. Biegefestigkeit: Widerstand gegen Biegung

Biegefestigkeit zeigt an, wie gut ein glasfaserrohr biegekräfte aushält, bevor es nachgibt oder bricht.

Wie stark ist es? Glasfasrohre überzeugen hier mit Biegefestigkeitswerten, die typischerweise zwischen 20.000 und 70.000 psi liegen. Die Verbundstruktur ermöglicht es ihnen, sich zu verformen und anschließend wieder in ihre ursprüngliche Form zurückzukehren, ohne dauerhafte Verformungen zu behalten – eine Eigenschaft, die als hoher Biegemodul bekannt ist.

Der entscheidende Unterschied: Im Gegensatz zu spröden Materialien kann gut konstruiertes FRP-Rohr durch Verbiegung erhebliche Schlagenergie absorbieren, wodurch es hervorragend für Anwendungen wie Schubstangen, Antennen und Konstruktionen in windreichen Gebieten geeignet ist.

3. Druckfestigkeit und Quetschbeständigkeit

Dies misst die Fähigkeit des FRP-Rohrs, einer quetschenden oder drückenden Last standzuhalten.

Wie stark ist es? Dies ist ein Bereich, in dem Stahl im Allgemeinen einen höheren absoluten Wert aufweist. Die Druckfestigkeit von Glasfaserröhren ist jedoch nach wie vor beträchtlich und liegt oft im Bereich von 15.000 bis 30.000 psi, allerdings anfälliger für Versagensarten wie Knicken, wenn sie nicht ordnungsgemäß unterstützt werden.

Der entscheidende Unterschied: Für die meisten strukturellen Anwendungen, bei denen die Belastungen aus Zug, Druck und Biegung bestehen, ist die Druckfestigkeit von Glasfaser mehr als ausreichend. Ihre Leistung wird durch ihre Steifigkeit und geringes Gewicht verbessert, was die Gesamtbelastung der Struktur verringert.

Die Geheimwaffen: Wo Glasfaserröhren wirklich dominieren

Die reinen Zahlen erzählen nur die halbe Geschichte. Glasfaserröhren ihre wahre Stärke liegt in Eigenschaften, die Metalle nur schwer erreichen können.

Korrosionsbeständigkeit: Der unschlagbare Champion

Dies ist zweifellos die größte Stärke von Glasfaser. Sie ist rostbeständig und gegenüber einer Vielzahl von Chemikalien, Salzen sowie sauren oder alkalischen Umgebungen äußerst widerstandsfähig. Ein aus Glasfaser gefertigtes Rohr, das eine Last in einer chemischen Anlage oder an einem Küstenpier trägt, wird ein stahlfernes Rohr gleicher Größe überdauern und übertreffen, das schnell korrodieren und schwächer werden würde. In diesem Zusammenhang ist die Langzeit-Beständigkeit der Festigkeit überlegen.

Ermüdungsfestigkeit: Der Ausdauerathlet

Die Ermüdungsfestigkeit ist die Fähigkeit, wiederholten Belastungs- und Entlastungszyklen standzuhalten. Stahl weist eine klar definierte Ermüdungsgrenze auf, doch dank der Verbundnatur von Glasfaser kann es eine hohe Anzahl von Spannungswechseln ohne Rissbildung aushalten. Dadurch eignet es sich ideal für Anwendungen mit Vibrationen, wie beispielsweise bei Automobilkomponenten oder Maschinen.

Durchschlagfestigkeit: Die isolierende Kraft

Glasfaser ist ein ausgezeichneter elektrischer Isolator. Diese „Stärke“ ist zwar nicht mechanisch, stellt aber eine entscheidende Sicherheits- und Leistungseigenschaft dar. Sie ist das Material der Wahl für spannungsführende Werkzeuge, die von Elektrofachkräften verwendet werden, für Leiterholme und elektrische Gehäuse, da jede elektrische Leitfähigkeit eines Materials wie Aluminium oder Stahl katastrophal wäre.

Vergleich: Glasfaser vs. traditionelle Materialien

Vergleichen wir Glasfaserschläuche direkt mit ihren metallischen Gegenstücken in einem praktischen Kontext.

| Eigentum | Glasfaserröhren | Edelstahlrohr | Aluminiumrohr |

| Zugfestigkeit | Hoch | Sehr hoch | Mittel-Hoch |

| Spezifische Festigkeit | Außergewöhnlich | Niedrig | Hoch |

| Korrosionsbeständig | Außergewöhnlich | Sehr schlecht | Gut (kann aber anlaufen) |

| Gewicht | Sehr niedrig | Sehr hoch | Niedrig |

| Elektrische Isolierung | Exzellent | Leitfähig | Leitfähig |

| Thermische Ausdehnung | Niedrig | Mittel | Hoch |

| Leichtigkeit der Herstellung | Hoch (kann geschnitten, gebohrt werden) | Mittel | Hoch |

Wie die Tabelle zeigt, „gewinnt“ Glasfaser nicht in jeder einzelnen Kategorie, bietet jedoch eine einzigartige und leistungsstarke Kombination von Eigenschaften, die kein Metall erreichen kann.

Praxisanwendungen: Festigkeit in Aktion

Die theoretische Festigkeit von glasfaserröhren wird täglich in anspruchsvollen Bereichen nachgewiesen:

Elektrik & Versorgung: Leiterschienen, Isolierstangen, Leitungen und Antennen nutzen seine dielektrische Festigkeit und Korrosionsbeständigkeit.

Chemische und Wasserbehandlung: Geländer, Stege, Rohrhalterungen und Bauteile von Waschsystemen widerstehen aggressiven Dämpfen und Verschüttungen, die Stahl zerstören würden.

Öl und Gas: Tauchstangen in Pumpeneinheiten sind leicht und reduzieren so die Energiekosten, zudem sind sie unempfindlich gegenüber Korrosion im Bohrloch.

Marine und Offshore: Bootsmasten, Reling und tragende Bauteile rosten im Salzwasser nicht, wodurch ständige Wartung entfällt.

Luft- und Raumfahrt & Automobil: Leichte Rahmenkonstruktionen und Schubstangen profitieren vom hohen Festigkeits-Gewichts-Verhältnis, was die Kraftstoffeffizienz und Leistung verbessert.

Fazit: Die Neudefinierung von „Festigkeit“ für das moderne Zeitalter

Wie stark ist glasfaserröhren ?

Die Antwort lautet: Es ist stark genug, um Stahl in zahllosen Anwendungen zu ersetzen, und bietet dabei entscheidende Vorteile hinsichtlich Gewicht, Korrosionsbeständigkeit und Konstruktionsflexibilität. Seine Festigkeit ist kein einzelner Wert, sondern ein vielseitiges Leistungsprofil.

Wenn Ihre Konstruktionsanforderungen einen oder mehrere der folgenden Punkte beinhalten:

--Ein korrosives Umfeld

--Eine entscheidende Notwendigkeit zur Gewichtsreduzierung

--Elektrische Isolierung

--Hohe Ermüdungs- oder Schlagfestigkeit

...dann ist Fiberglasrohr nicht nur eine starke Alternative; es ist oft die beste mögliche Wahl, wenn Gesamtlebenszykluskosten, Sicherheit und Leistung berücksichtigt werden. Es unterstreicht die Tatsache, dass echte Festigkeit im Ingenieurwesen bedeutet, über die richtigen Eigenschaften für die jeweilige Herausforderung zu verfügen.

Bevor Sie Ihr nächstes Projekt festlegen, konsultieren Sie einen Fachmann für Fiberglasrohre. Er kann Ihnen helfen, das geeignete Harzsystem und die richtige Faserausrichtung auszuwählen, um das Festigkeitsprofil genau auf Ihre Anforderungen abzustimmen und die stille Kraft dieses Verbundwerkstoffs vollständig auszuschöpfen.