Quels sont les inconvénients des treillis en fibre de verre ?

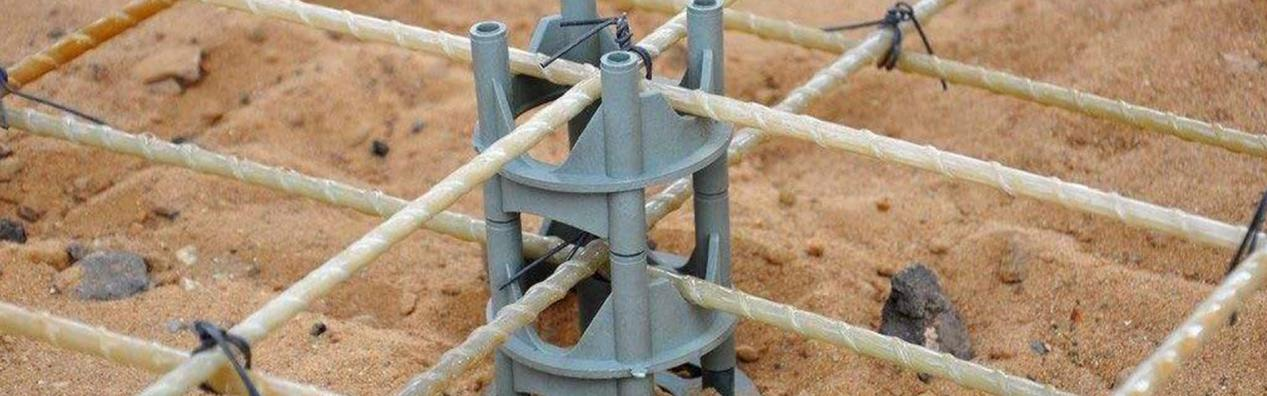

Barres en polymère renforcé de fibres de verre (FRP), communément appelées armature en fibre de verre ou barres en GFRP (Glass Fiber Reinforced Polymer), ont rapidement trouvé un élan considérable comme alternative attrayante aux armatures en acier traditionnelles dans le béton. Réputées pour leur excellente résistance à la corrosion, leur légèreté et leur transparence électromagnétique, elles sont largement utilisées dans des environnements agressifs et des structures spécialisées. Toutefois, une compréhension équilibrée de tout matériau de construction exige de reconnaître ses limites. Bien que les barres en fibre de verre offrent des avantages significatifs dans certains scénarios, elles présentent également des inconvénients spécifiques que les ingénieurs, les entrepreneurs et les gestionnaires de projets doivent soigneusement prendre en compte avant de les spécifier.

Cette analyse approfondie explore les inconvénients essentiels des armature en fibre de verre , en explorant ses caractéristiques de performance, les complexités d'installation, les implications économiques et les considérations de conception où il peut être inférieur aux aciers traditionnels.

La Subtilité du Choix : Comprendre les Limites des Treillis en Fibre de Verre

Bien que les avantages du treillis en fibre de verre soient largement mis en avant, ses inconvénients sont tout aussi importants pour prendre des décisions éclairées dans la construction en béton. Ces limites proviennent souvent de ses propriétés matérielles fondamentales en tant que composite et de son écart par rapport au comportement ductile typique de l'acier.

1. Module d'Élasticité (Rigidité) Plus Faible et Déformation Accrue

C'est probablement le défi d'ingénierie le plus important associé à armature en fibre de verre .

Ce que cela signifie: Le "module d'élasticité" (ou module de Young) est une mesure de la rigidité ou de la résistance d'un matériau à la déformation élastique sous contrainte. Les barres d'acier ont un module d'élasticité très élevé (environ 200 GPa). Les barres d'armature en fibre de verre, en revanche, ont un module nettement inférieur, qui varie généralement de 45 à 60 GPa, soit environ un quart à un tiers de celui de l'acier.

L'implication pour le béton: cette rigidité inférieure signifie que pour la même charge appliquée, un élément de béton renforcé de armature en fibre de verre il sera plus flexible et plus large que l'élément renforcé en acier. Bien que la barre de renforcement en FRG bénéficie d'une résistance à la traction plus élevée (la charge finale qu'elle peut supporter avant de se casser) que l'acier, sa rigidité inférieure peut entraîner des problèmes de service, tels que des fissurations et des déviations excessives qui sont visu

Implications de conception : Afin d'atténuer ces problèmes, les ingénieurs ont souvent besoin d'utiliser un taux d'armature plus élevé (plus de barres en GFRP) ou des diamètres de barres plus importants lors de la conception avec des barres en fibre de verre, afin d'atteindre une rigidité comparable et de contrôler les ouvertures de fissures à des niveaux acceptables. Cela peut partiellement compenser les avantages liés au gain de poids et, dans certains cas, les bénéfices en termes de coûts. Certaines conceptions pourraient nécessiter jusqu'à 30 à 40 % de barres GFRP supplémentaires pour satisfaire aux normes de flèche. Un manque de compréhension de cette différence fondamentale a historiquement conduit à des défaillances structurelles, telles que des fissurations sévères et des déformations excessives rapportées dans des structures insuffisamment armées en GFRP.

2. Rupture fragile et manque de ductilité

Il s'agit d'une autre différence essentielle par rapport à l'acier et d'un problème majeur dans les applications soumises à des charges sismiques ou dynamiques.

Ce que cela signifie : Les aciers d'armature sont des matériaux ductiles. Lorsqu'ils sont soumis à des forces de traction excessives, ils présentent une phase de « déformation plastique » importante, ce qui signifie qu'ils se déforment plastiquement et s'allongent considérablement avant de se rompre. Ce comportement ductile offre un avertissement visible d'une défaillance imminente, permettant aux occupants d'évacuer et aux ingénieurs d'intervenir.

L'incidence sur le béton : Armature en fibre de verre est un matériau linéairement élastique jusqu'à la rupture, ce qui signifie qu'il ne subit pas de déformation plastique ou de déformation ductile. Il se rompt soudainement et de manière catastrophique dès que sa résistance maximale à la traction est atteinte, sans ou avec peu d'avertissement visible. Ce mode de « rupture fragile » est peu souhaitable dans de nombreuses applications structurelles, en particulier dans les zones sismiques ou pour les structures conçues pour absorber une énergie importante provenant de charges dynamiques (par exemple, les glissières de sécurité, les sols industriels).

Implications de la conception : Les normes de construction et les philosophies de conception du béton armé s'appuient largement sur la ductilité des armatures en acier pour dissiper l'énergie pendant des événements tels que les tremblements de terre. Concevoir avec des armatures en GFRP nécessite une attention particulière afin de s'assurer que la rupture en compression du béton (un mode plus ductile) se produise avant la rupture fragile du GFRP. Cela exige souvent des approches de conception plus conservatrices et des coefficients de sécurité plus élevés (par exemple, les normes de conception ACI 440 peuvent exiger un coefficient de sécurité de 2,5 pour le GFRP comparé à 1,67 pour l'acier), ce qui peut réduire les avantages perçus en termes de poids et de coût.

3. Coût initial plus élevé du matériau

Pendant que armature en fibre de verre offre des avantages à long terme en matière de coût sur l'ensemble du cycle de vie dans des environnements corrosifs, son coût initial est généralement supérieur à celui des armatures en acier conventionnelles.

Écart de coût : Selon le marché, la taille des barres et le fournisseur, les barres d'armature en GFRP peuvent coûter entre 15 % et 150 % de plus par pied linéaire que les barres d'armature standard en acier noir. Par exemple, tandis que les barres d'armature en acier basique peuvent varier entre 0,40 $ et 1,25 $ par pied linéaire, les barres en fibre de verre pourraient aller de 0,65 $ à 2,50 $ par pied linéaire, voire plus pour les types spécialisés.

Impact sur le projet : Pour les projets où la résistance à la corrosion n'est pas une préoccupation essentielle, ou lorsque les contraintes budgétaires sont très serrées, le coût initial plus élevé des barres en fibre de verre peut constituer un frein important, rendant potentiellement les barres en acier plus économiquement viables à court terme. La perception d'un coût plus élevé peut également être un obstacle à un déploiement plus large, même lorsque les économies de coût sur le cycle de vie sont clairement supérieures.

4. Incapacité de plier sur site et contraintes de fabrication

Le procédé de fabrication et la nature du matériau armature en fibre de verre imposent des limites strictes sur leur fabrication sur site.

Aucun pliage sur chantier : Contrairement aux aciers d'armature, qui peuvent être facilement pliés sur site à l'aide de plieurs à barres pour s'adapter aux modifications de conception ou à des géométries structurelles spécifiques, les barres d'armature en fibre de verre ne peuvent pas être pliées sur chantier. Tenter de plier une barre GFRP déjà durcie provoquera des microfissures internes dans la matrice composite, compromettant sérieusement son intégrité structurelle et pouvant entraîner une défaillance prématurée.

Préfabrication nécessaire : Tous les plis, crochets, étriers et formes complexes doivent être préfabriqués en usine à l'aide de procédés spéciaux de formage thermique avant que les Barres en GFRP ne soient livrés sur le chantier de construction. Cela nécessite une planification minutieuse, une conception précise et des délais d'approvisionnement plus longs pour commander des formes personnalisées. Toute erreur de conception ou toute condition imprévue sur le terrain nécessitant un pliage peut entraîner des retards coûteux et des gaspillages.

Limites de coupe : Bien que les treillis en fibre de verre puissent être coupés sur site, cela nécessite des outils spécifiques (par exemple, des scies à disque diamanté ou des scies à tronçonnage abrasif) ainsi que des équipements de protection individuelle (EPI) afin d'éviter l'inhalation de poussière de fibre de verre et les irritations cutanées. Les coupeurs de barres à béton standard utilisés pour l'acier sont inadaptés.

5. Résistance au cisaillement et caractéristiques d'adhérence réduites

Résistance au cisaillement : Les treillis en fibre de verre présentent généralement une résistance au cisaillement inférieure par rapport aux treillis en acier. Cela peut limiter leur utilisation dans les éléments structurels nécessitant une forte résistance au cisaillement, comme les poutres ou colonnes fortement chargées ne disposant pas d'un étrierage suffisant.

Adhérence avec le béton : Bien que Gfrp rebar est fabriqué avec des surfaces nervurées ou recouvertes de sable afin d'améliorer son adhérence mécanique au béton, ses caractéristiques d'adhérence peuvent différer de celles de l'acier, notamment sous des charges prolongées ou dans des conditions dynamiques. Certaines recherches indiquent que la performance d'adhérence peut nécessiter des considérations spécifiques en matière de conception pour garantir un transfert efficace des charges, et des conceptions d'ancrage particulières pourraient être requises.

6. Performance à haute température et résistance au feu

Dégradation de la résine : La matrice de résine polymère dans les barres d'armature en fibre de verre est sensible à la dégradation à des températures élevées. Généralement, à des températures supérieures à environ 300°C (572°F), la résine commence à s'adoucir, et les propriétés mécaniques (résistance et rigidité) des armatures en GFRP peuvent se dégrader significativement. Bien que le béton recouvrant offre une certaine isolation, lors d'incendies graves, la température interne des armatures peut atteindre des niveaux critiques.

Fragilité à basse température : Certains types de Gfrp rebar peut également présenter une plus grande fragilité aux températures extrêmement basses, bien que cela soit moins courant dans les applications de construction standard.

Conséquences en matière de conception : Pour les structures où la sécurité incendie constitue une préoccupation majeure ou lorsque des normes de résistance au feu élevées sont requises, l'utilisation de treillis en GFRP peut nécessiter des mesures de protection spéciales ou une augmentation de l'enrobage en béton. Cela peut compliquer la conception et augmenter les coûts, en particulier par rapport aux armatures en acier qui conservent un pourcentage plus élevé de leur résistance à haute température, même si celle-ci se dégrade tout de même.

7. Normalisation limitée et familiarité du secteur

Évolution des normes : Bien que des progrès importants aient été réalisés, l'adoption des armature en fibre de verre est encore relativement nouveau par rapport à l'acier, qui dispose d'un siècle de codes de conception établis, de normes et d'une expérience pratique consolidée. Bien qu'il existe des lignes directrices complètes comme celles du comité 440 de l'American Concrete Institute (ACI), la familiarité générale et l'acceptation parmi tous les ingénieurs, architectes et fonctionnaires chargés de l'application des normes de construction ne sont pas encore complètement établies.

Complexité de la conception : Concevoir avec des armatures en GFRP exige souvent une compréhension approfondie du comportement des matériaux composites et des méthodologies spécifiques de conception, afin de prendre en compte leur rigidité moindre, leur mode de rupture fragile et leurs caractéristiques d'adhérence. Cela peut représenter une courbe d'apprentissage pour certains concepteurs habitués à l'utilisation traditionnelle des armatures en acier.

Contrôle de la qualité : Garantir un contrôle de qualité constant pour les armatures en GFRP peut s'avérer plus complexe que pour l'acier, en raison des procédés de fabrication variés ainsi que des combinaisons résine/fibre.

8. Défis liés au recyclage et à la durabilité en fin de vie

Non recyclable par des moyens traditionnels : Bien que armature en fibre de verre offre des avantages environnementaux en termes d'empreinte carbone de production et de durée de vie prolongée, sa nature composite rend difficile son recyclage par des méthodes conventionnelles. Les résines thermodurcissables utilisées dans les GFRP ne sont généralement pas fusibles ou facilement séparables des fibres de verre.

Élimination en fin de vie : Actuellement, une grande partie des produits GFRP en fin de vie (y compris les pales d'éoliennes, principalement en fibre de verre) finit en décharge. Des recherches sur des technologies avancées de recyclage (par exemple, pyrolyse, solvolyse, broyage mécanique pour utilisation en tant que charge) sont en cours, mais la viabilité commerciale à grande échelle est encore en développement. Cela contraste avec l'acier, qui est hautement recyclable et dispose d'une infrastructure de recyclage bien établie.

9. Cisaillement et Conception des Assemblages

Résistance transversale réduite : La nature des barres en GFRP filées, avec des fibres principalement orientées longitudinalement, signifie qu'elles possèdent généralement une résistance au cisaillement transversal (perpendiculaire à l'axe de la barre) inférieure à celle de l'acier. Cela peut être un facteur à prendre en compte dans les conceptions impliquant un cisaillement par poinçonnement autour des colonnes ou des charges concentrées.

Conceptions complexes des assemblages : La conception des assemblages et des zones d'ancrage pour Gfrp rebar peut être plus complexe en raison de ses propriétés matérielles. Des coupleurs non métalliques spéciaux et des systèmes d'ancrage sont nécessaires, les méthodes traditionnelles telles que le soudage ou les assemblages mécaniques standards utilisés pour l'acier n'étant pas applicables.

Implications pratiques et prise de décision éclairée

Les inconvénients des barres en fibre de verre montrent qu'il ne s'agit pas d'un matériau universellement supérieur, mais plutôt d'une solution spécialisée. Son choix doit découler d'une décision délibérée et éclairée, et non d'un remplacement systématique de l'acier.

Application spécifique : Pour les projets dans des environnements hautement corrosifs (structures marines, usines chimiques, routes affectées par les sels de déneigement), les avantages à long terme de la résistance à la corrosion des armatures en GFRP surpassent souvent leurs inconvénients, en faisant la solution préférée et finalement plus économique.

Zones sismiques : Dans les zones à forte activité sismique, la nature fragile du Gfrp rebar nécessite que les ingénieurs adoptent des stratégies de conception plus conservatrices ou envisagent des systèmes d'armatures hybrides (combinant acier et GFRP) afin d'assurer la ductilité nécessaire pour dissiper l'énergie pendant un séisme.

Analyse économique : Une analyse approfondie du coût du cycle de vie est essentielle. Bien que le coût initial des matériaux en GFRP puisse être plus élevé, la réduction des coûts de maintenance et la durée de vie prolongée peuvent entraîner des économies significatives sur la durée du projet, en particulier pour les infrastructures critiques.

Expertise des concepteurs : La mise en œuvre réussie des treillis en fibre de verre dépend largement de l'expertise des ingénieurs en structure familiarisés avec ses propriétés mécaniques uniques, les normes de conception (par exemple, ACI 440) ainsi que les implications liées à sa rigidité plus faible et à sa rupture fragile.

Conclusion : Un matériau doté de forces et de faiblesses spécifiques

Armature en fibre de verre a indéniablement trouvé un créneau essentiel dans la construction moderne en béton, offrant des avantages incomparables dans les applications corrosives et sensibles au plan électromagnétique. Toutefois, pour exploiter efficacement ses atouts et éviter les pièges potentiels, il est impératif de reconnaître et d'atténuer ses inconvénients.

Son module d'élasticité plus faible, entraînant des déflexions et des largeurs de fissures accrues, son mode de rupture fragile, son coût initial plus élevé, ainsi que l'impossibilité de le plier sur site sont des éléments importants nécessitant une conception, une planification et une exécution minutieuses. Alors que l'industrie de la construction continue d'innover, des recherches en cours visent à atténuer certaines de ces limitations, notamment par des avancées concernant les types de fibres, les systèmes de résine et les solutions composites hybrides.

En fin de compte, le choix entre le treillis en fibre de verre et celui en acier n'est pas une simple question de "meilleur ou pire". Il s'agit d'une décision stratégique qui dépend d'une évaluation rigoureuse des conditions environnementales spécifiques du projet, des exigences structurelles, des critères esthétiques, des paramètres économiques et de l'expertise disponible. En comprenant à la fois les avantages indéniables et les inconvénients inhérents, les professionnels de la construction peuvent prendre des décisions éclairées, garantissant ainsi la réalisation de structures en béton résilientes, durables et économiques pour le futur.