Hoe sterk is glasvezelbuizen?

Ondertitel: Het gaat niet om het één-op-één vergelijken met staal. Ontdek het unieke sterkteprofiel dat glasvezelbuizen de superieure keuze maakt in talloze veeleisende toepassingen.

Wanneer ingenieurs en ontwerpers 'glasvezelbuizen' horen, denken ze vaak aan hobbyprojecten of lichte tenten. Maar deze perceptie doet een verbazingwekkende realiteit tekort. De vraag 'Hoe sterk is glasvezelbuizen?' is een van de meest cruciale in de moderne materiaalkunde. Het antwoord is geen enkel getal, maar een onthulling van een uniek sterkteprofiel dat vaak beter presteert dan traditionele metalen in de meest uitdagende omgevingen.

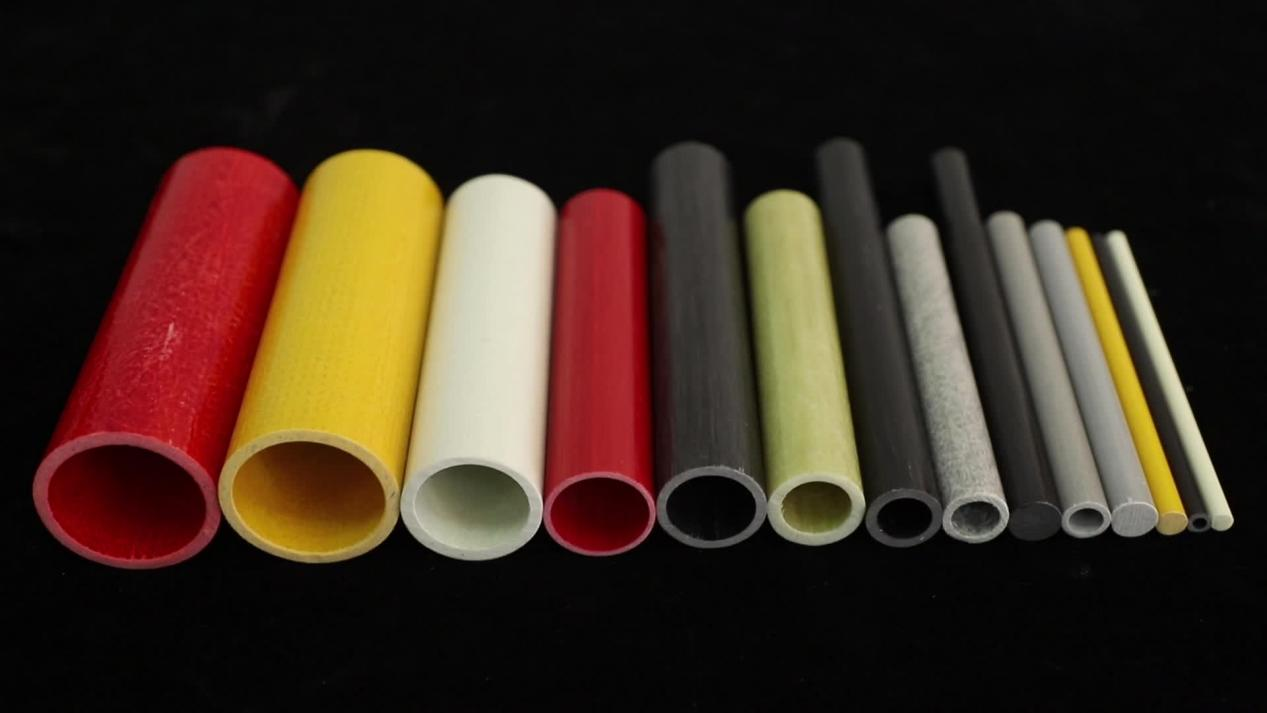

Glasvezelbuizen, nauwkeuriger bekend als Vezelversterkte kunststof (FRP) buizen , is een composietmateriaal. De sterkte komt niet voort uit een homogeen metaalkorrel, maar uit een geavanceerde synergie: miljoenen microscopisch kleine glasvezels ingebed in een beschermende polymeerharsmatrix. Deze composietstructuur is de bron van de opmerkelijke en vaak verkeerd begrepen eigenschappen.

Laten we de mythes ontmantelen en de werkelijke sterkte van glasvezelbuizen kwantificeren.

Sterkte ontleden: de vier pijlers van FRP-prestaties

Om te begrijpen glasvezel buizen , moeten we sterkte bekijken door meerdere lenzen.

1. Treksterkte: de kracht van trekken

Treksterkte meet de weerstand van een materiaal tegen uiteengetrokken worden.

Hoe sterk is het? Kwalitatief hoogwaardige glasvezelbuizen kunnen een treksterkte hebben die varieert van 30.000 tot 100.000 psi en hoger, afhankelijk van de vezeloriëntatie en het type hars. Hierdoor behoren ze duidelijk tot dezelfde klasse als vele constructiestalen.

De Belangrijkste Verschillende Factor: Hoewel een stalen buis een hogere absolute treksterkte kan hebben, heeft glasvezel een veel hogere specifieke sterkte (sterkte-gewichtsverhouding). Een glasvezelbuis kan dezelfde trekbelastingscapaciteit bieden als een stalen buis, terwijl hij tot 70% minder weegt. Dit is een cruciaal voordeel in toepassingen zoals lucht- en ruimtevaart, automobielindustrie en draagbare apparatuur.

2. Buigsterkte: Weerstand tegen Buigen

Kan buigkrachten weerstaan voordat deze vervormt of breekt. glasvezelbuis kan buigkrachten weerstaan voordat deze vervormt of breekt.

Hoe sterk is het? Glasvezelbuizen presteren hier uitstekend, met buigsterktes die doorgaans liggen tussen 20.000 en 70.000 psi. De composietstructuur zorgt ervoor dat ze kunnen buigen en terugveren zonder blijvende vervorming, een eigenschap die bekendstaat als een hoge buigmodulus.

De Belangrijkste Verschillende Factor: In tegenstelling tot brosse materialen kan goed ontworpen FRP-buis aanzienlijke slagenergie absorberen door te buigen, waardoor het uitstekend geschikt is voor toepassingen zoals duwbalken, antennes en constructies in gebieden met harde wind.

3. Druksterkte en krukasweerstand

Dit meet de vermogen van de glasvezelbuis om een knellende of drukbelasting te weerstaan.

Hoe sterk is het? Dit is een gebied waar massief staal over het algemeen een hogere absolute waarde heeft. De druksterkte van glasvezelbuizen is nog steeds aanzienlijk, vaak in het bereik van 15.000 tot 30.000 psi, maar het is gevoeliger voor uitvalsmechanismen zoals knikken als het niet goed wordt ondersteund.

De Belangrijkste Verschillende Factor: Voor de meeste structurele toepassingen waarbij belastingen een combinatie zijn van trek, druk en buiging, is de druksterkte van glasvezel meer dan voldoende. De prestaties worden verbeterd door de stijfheid en lage gewicht, waardoor de totale belasting op de constructie wordt verlaagd.

De geheime wapens: waar glasvezelbuizen echt overheersen

De ruwe cijfers vertellen slechts de halve waarheid. Glasvezelbuizen echte kracht ligt in eigenschappen die metalen moeilijk kunnen evenaren.

Corrosiebestendigheid: De onverslaanbare kampioen

Dit is vermoedelijk de grootste kracht van glasvezel. Het is ongevoelig voor roest en zeer bestand tegen een breed scala aan chemicaliën, zouten en zure of alkalische omgevingen. Een glasvezelbuis die een belasting draagt in een chemische fabriek of onder een kustpier, zal langer meegaan en beter presteren dan een stalen buis van gelijke afmetingen, die snel zou corroderen en zwakker zou worden. In dit opzicht is de behoud van sterkte op lange termijn superieur.

Vermoeiingssterkte: De duursporter

Vermoeiingssterkte is het vermogen om herhaalde belasting en ontlasting te weerstaan. Staal heeft een duidelijk gedefinieerde vermoeilingsgrens, maar door de composietstructuur van glasvezel kan het een groot aantal spanningscycli doorstaan zonder scheuren. Dit maakt het ideaal voor toepassingen met trillingen, zoals in auto-onderdelen of machines.

Diëlektrische sterkte: De isolerende kracht

Glasvezel is een uitstekende elektrische isolator. Deze "sterkte" is niet mechanisch, maar een cruciale veiligheids- en prestatie-eigenschap. Het is het materiaal van keuze voor live-lijngereedschap dat wordt gebruikt door monteurs, ladderbeugels en elektrische behuizingen, waar elke elektrische geleidbaarheid van een materiaal zoals aluminium of staal catastrofaal zou zijn.

Vergelijking: Glasvezel versus Traditionele Materialen

Laten we glasvezelbuizen direct vergelijken met hun metalen tegenhangers in een praktische context.

| Eigendom | Glasvezel buizen | Staalbuis | Aluminiumbuis |

| Treksterkte | Hoge | Zeer hoog | Middelmatig-Hoog |

| Specifieke Sterkte | Uitzonderlijk | Laag | Hoge |

| Corrosiebestendigheid | Uitzonderlijk | Zeer slecht | Goed (kan pitten) |

| Gewicht | Zeer laag | Zeer hoog | Laag |

| Elektrische isolatie | Uitstekend | Geleidend | Geleidend |

| Thermische Uitbreiding | Laag | Medium | Hoge |

| Gemak van vervaardiging | Hoog (kan worden gesneden, geboord) | Medium | Hoge |

Zoals de tabel laat zien, 'wint' glasvezel niet in elk categorie, maar biedt het een unieke en krachtige combinatie van eigenschappen die geen enkel metaal kan evenaren.

Toepassingen in de praktijk: Sterkte in actie

De theoretische sterkte van glasvezel buizen wordt dagelijks bewezen in veeleisende sectoren:

Elektrisch en nutsvoorzieningen: Ladderprofielen, isolatiestaven, buisbehuizingen en antennes profiteren van de diëlektrische sterkte en corrosiebestendigheid.

Chemische en waterverwerking: Leuningen, loopbruggen, pijpbevestigingen en reinigercomponenten weerstaan hevige dampen en morspartijen die staal zouden vernietigen.

Olie en gas: Slijpriven die worden gebruikt in pompunits zijn lichtgewicht, wat de energiekosten verlaagt, en zijn immuun voor corrosie in de put.

Marine & Offshore: Bootsmasten, relingen en structurele onderdelen roesten niet in zeewater, waardoor constante onderhoudsbeurten overbodig worden.

Lucht- en ruimtevaart & Automobiel: Lichtgewicht constructieraamwerken en duwbalken profiteren van de hoge sterkte-gewichtsverhouding, wat leidt tot betere brandstofefficiëntie en prestaties.

Conclusie: 'Sterkte' opnieuw gedefinieerd voor het moderne tijdperk

Dus, hoe sterk is glasvezel buizen ?

Het antwoord is: Het is sterk genoeg om staal te vervangen in talloze toepassingen, terwijl het een duidelijk voordeel biedt qua gewicht, corrosiebestendigheid en ontwerpvrijheid. Zijn sterkte is geen enkele maatstaf, maar een veelzijdig capaciteitenprofiel.

Wanneer uw ontwerpeisen een of meer van de volgende aspecten omvatten:

--Een corrosieve omgeving

--Een kritisch belang bij gewichtsreductie

--Elektrische isolatie

--Hoge weerstand tegen vermoeiing of inslag

...dan is glasvezelbuizen niet zomaar een sterke alternatief; het is vaak de sterkst mogelijke keuze wanneer u rekening houdt met de totale levenscycluskosten, veiligheid en prestaties. Het bewijst dat echte sterkte in engineering draait om de juiste eigenschappen voor de specifieke uitdaging.

Raadpleeg vóór uw volgende project een specialist in glasvezelbuizen. Deze kan u helpen het juiste harsysteem en de vezeloriëntatie te kiezen, zodat het sterkteprofiel exact aansluit bij uw behoeften en de stille kracht van deze composietgigant wordt vrijgemaakt.