Wat zijn de nadelen van glasvezel wapeningsstaal?

Glasvezelversterkt polymeer (FRP) wapening, algemeen bekend als glasvezelbewapening of GFRP (Glass Fiber Reinforced Polymer) wapening, heeft zich snel ontwikkeld tot een aantrekkelijk alternatief voor traditionele stalen wapening in beton. Geprezen om zijn uitzonderlijke corrosiebestendigheid, lichte eigenschappen en elektromagnetische transparantie, vindt het brede toepassing in agressieve omgevingen en gespecialiseerde constructies. Echter, een evenwichtig inzicht in welk bouwmateriaal dan ook vereist het erkennen van de beperkingen. Hoewel glasvezelwapening aanzienlijke voordelen biedt in specifieke situaties, kent het ook duidelijke nadelen die ingenieurs, aannemers en projectleiders zorgvuldig moeten overwegen voordat het wordt gespecificeerd voor gebruik.

Deze uitgebreide analyse gaat in op de belangrijkste nadelen van glasvezelbewapening , waarbij de prestatiekenmerken, installatiecomplexiteit, economische gevolgen en ontwerpoverwegingen worden verkend waarin het mogelijk onderdoet ten opzichte van conventionele stalen wapeningsstaven.

De Nuance van Keuze: Het Begrijpen van de Beperkingen van Glasvezelwapening

Hoewel de voordelen van glasvezelwapening goed bekend zijn, zijn de nadelen eveneens van groot belang voor een weloverwogen besluitvorming in betonconstructies. Deze beperkingen vinden vaak hun oorsprong in de fundamentele materiaaleigenschappen als compositiemateriaal en in het afwijken van het ductiele gedrag dat eigen is aan staal.

1. Lagere Elasticiteitsmodulus (stijfheid) en Toenemende Doorbuiging

Dit is wellicht de belangrijkste technische uitdaging die gepaard gaat met glasvezelbewapening .

Wat het betekent: De "modulus van elasticiteit" (of Young's modulus) is een maat voor de stijfheid of weerstand tegen elastische vervorming onder belasting van een materiaal. Wapeningsstaal heeft een zeer hoge modulus van elasticiteit (ongeveer 200 GPa). Wapening van glasvezel daarentegen heeft een aanzienlijk lagere modulus, meestal variërend van 45 GPa tot 60 GPa, wat ongeveer een kwart tot een derde is van die van staal.

De gevolgen voor beton: Deze lagere stijfheid betekent dat een betonelement dat is versterkt met glasvezelbewapening bij gelijke belasting grotere doorbuiging en bredere kierkbreedtes zal vertonen in vergelijking met een identiek element versterkt met staal. Hoewel GFRP-wapening een hogere treksterkte heeft (de uiteindelijke belasting die het kan dragen vóór het breken) dan staal, kan de lagere stijfheid leiden tot bruikbaarheidsproblemen, zoals excesieve scheurvorming en doorbuigingen die visueel onaantrekkelijk zijn of de integriteit van niet-dragende elementen aantasten (bijvoorbeeld vloerbedekkingen, scheidingswanden).

Constructie-implicaties: Om deze problemen te vermijden, moeten ingenieurs vaak een hogere bewapeningsgraad (meer GFRP-staven) of grotere stafdiameters gebruiken bij het ontwerpen met glasvezelstaven, om een vergelijkbare stijfheid te bereiken en de kierbreedte binnen aanvaardbare grenzen te houden. Dit kan het gewichtsvoordeel gedeeltelijk tenietdoen en in sommige gevallen ook de kostenvoordelen. Sommige ontwerpen vereisen zelfs 30-40% meer GFRP-bewapening om te voldoen aan de eisen voor doorbuiging. Een onvoldoende begrip van dit fundamentele verschil heeft in het verleden geleid tot structurele storingen, zoals ernstige kieren en exceszive doorbuigingen in constructies waar onvoldoende GFRP-bewapening was toegepast.

2. Brosse breuk en gebrek aan ductiliteit

Dit is nog een belangrijk verschil met staal en een groot probleem bij toepassingen waarbij sprake is van seismische belasting of dynamische belastingen.

Wat het betekent: Staalwapening is een ductiel materiaal. Wanneer het wordt blootgesteld aan te grote trekkrachten, vertoont het een aanzienlijke "vloeifase", wat betekent dat het plastisch vervormt en aanzienlijk uitrekt voordat het breekt. Dit ductiele gedrag geeft een zichtbare waarschuwing van een naderende breuk, waardoor bewoners kunnen evacueren en ingenieurs kunnen ingrijpen.

De gevolgen voor beton: Glasvezelbewapening is een lineair elastisch materiaal tot breuk, wat betekent dat het niet uitloopt of plastisch vervormt. Het faalt plotseling en catastrofaal zodra zijn uiteindelijke treksterkte is bereikt, met weinig of geen zichtbare waarschuwing. Dit type "breuk in brosse toestand" is ongewenst in veel constructieve toepassingen, met name in seismische zones of constructies die bedoeld zijn om aanzienlijke energie op te nemen van dynamische belastingen (bijvoorbeeld verkeersbarrières, industrievloeren).

Constructieve implicaties: Bouwvoorschriften en ontwerpfilosofieën voor gewapend beton zijn sterk afhankelijk van de ductiliteit van staalwapening om energie te dissiperen tijdens gebeurtenissen zoals aardbevingen. Het ontwerpen met GFRP-wapening vereist zorgvuldige overweging om ervoor te zorgen dat het beton op drukversagen (een meer ductiele vorm) optreedt vóór het brosse breken van de GFRP. Dit vereist vaak conservatieve ontwerpaanpakken en hogere veiligheidsfactoren (bijvoorbeeld vereisen ACI 440-ontwerpcodes een veiligheidsfactor van 2,5 voor GFRP vergeleken met 1,67 voor staal), wat de waargenomen voordelen qua gewicht en kosten kan verminderen.

3. Hogere initiële materialenkosten

Terwijl glasvezelbewapening biedt op lange termijn voordelen qua levenscycluskosten in corrosieve omgevingen, de initiële materialenkosten zijn doorgaans hoger dan die van conventionele staalwapening.

Kostenuitval: Afhankelijk van de markt, de stafgrootte en de leverancier, kan GFRP-bewapeningsstaal tot 15% tot 150% duurder zijn per lopende voet dan standaard zwarte stalen bewapeningsstaal. Ter illustratie: terwijl basisstalen bewapeningsstaal tussen $0,40 en $1,25 per lopende voet kan kosten, ligt de prijs van glasvezelstaal tussen $0,65 en $2,50 per lopende voet, of zelfs hoger voor gespecialiseerde types.

Projectimpact: Voor projecten waarbij corrosiebestendigheid geen prioriteit is, of waar het budget zeer beperkt is, kan de hogere initiële materiaalkost van glasvezelstaal een groot obstakel vormen. Hierdoor kan stalen bewapeningsstaal op korte termijn de economischere keuze zijn. Ook het idee dat het duurder is, kan een belemmering zijn voor bredere toepassing, zelfs wanneer de levenscycluskosten aantoonbaar lager zijn.

4. Onmogelijkheid om ter plaatse te buigen en beperkingen bij fabricage

Het productieproces en de materiaaleigenschappen van glasvezelbewapening stellen strenge beperkingen aan de mogelijkheden voor fabricage ter plaatse.

Geen veldbuigen: In tegenstelling tot stalen wapeningsstaaf, die ter plaatse gemakkelijk kan worden gebogen met behulp van staafkrommers om aan te passen aan ontwerpveranderingen of specifieke constructievormen, kan glasvezelwapening niet in het veld worden gebogen. Het proberen om een geharde GFRP-staaf te buigen, veroorzaakt interne microbreuken in de composietmatrix, wat de structurale integriteit ernstig in gevaar brengt en mogelijk leidt tot vroegtijdig verlies van draagvermogen.

Vooraf fabricage vereist: Alle benodigde bochten, haakjes, beugels en complexe vormen moeten in de fabriek vooraf worden gefabriceerd met behulp van speciale warmtevormgevende processen voordat de GFRP-staven ter plaatse van de bouw worden afgeleverd. Dit vereist nauwkeurige planning, precieze ontwerptekeningen en langere levertijden voor het bestellen van op maat gemaakte vormen. Eventuele fouten in het ontwerp of onverwachte omstandigheden ter plaatse die buigen noodzakelijk maken, kunnen leiden tot kostbare vertragingen en afval.

Snijbeperkingen: Hoewel glasvezelwapening ter plaatse kan worden doorgesneden, zijn hiervoor specifieke gereedschappen vereist (bijvoorbeeld diamantzaagbladen of slijpschijven) en persoonlijke beschermingsmiddelen (PBM) om inademing van glasvezelstof en huidirritatie te voorkomen. Standaardwapeningsscharen die worden gebruikt voor staal zijn niet geschikt.

5. Lagere schuifsterkte en hechtingseigenschappen

Schuifsterkte: Glasvezelwapening heeft over het algemeen een lagere schuifsterkte in vergelijking met stalen wapening. Dit kan de toepassing beperken in constructiedelen waar een hoge schuifweerstand vereist is, zoals in sterk belaste balken of kolommen zonder voldoende zijklepversterking.

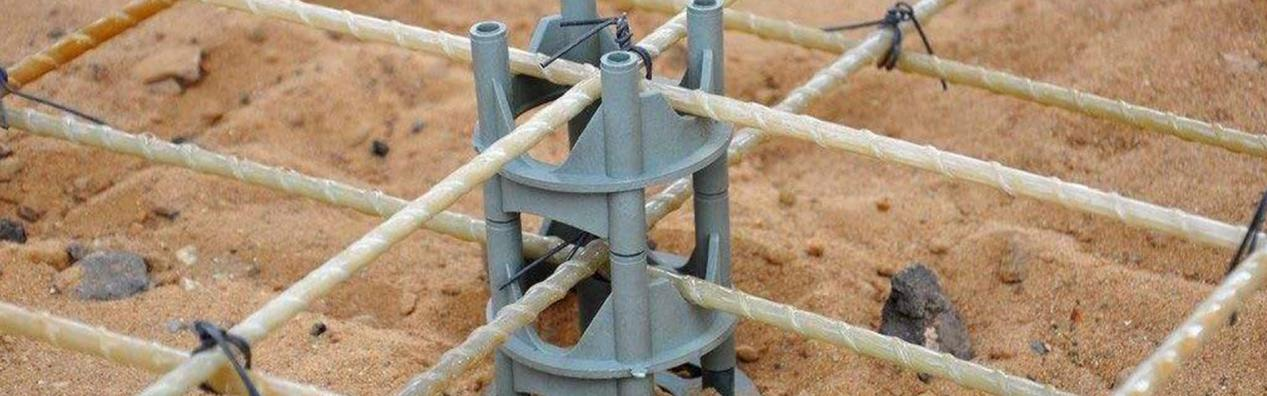

Hechting aan beton: Hoewel Gfrp versterking is vervaardigd met geribde of zandcoated oppervlakken om de mechanische binding met beton te verbeteren; de bindingskenmerken kunnen afwijken van die van staal, met name onder langdurige belasting of in dynamische omstandigheden. Sommige onderzoeken wijzen erop dat de bindingsprestaties specifieke ontwerpoverwegingen kunnen vereisen om een betrouwbare belastingsoverdracht te waarborgen, en dat speciale ankerontwerpen mogelijk nodig zijn.

6. Prestaties bij hoge temperaturen en brandweerstand

Harsslijtage: De polymeren harsmatrix in glasvezelwapening is gevoelig voor degradatie bij verhoogde temperaturen. Meestal begint de hars te verzachten bij temperaturen boven ongeveer 300°C (572°F), waardoor de mechanische eigenschappen (sterkte en stijfheid) van de GFRP-wapening aanzienlijk kunnen verslechteren. Hoewel de betondekking enige isolatie biedt, kan de interne temperatuur van de wapening bij ernstige branden kritieke niveaus bereiken.

Britsheid bij lage temperaturen: Sommige typen Gfrp versterking kan ook een verhoogde brosheid vertonen bij uiterst lage temperaturen, hoewel dit minder gebruikelijk is voor standaardconstructietoepassingen.

Ontwerp implicaties: Voor structuren waarbij brandveiligheid een primaire rol speelt of waarbij een hoge brandweerstand vereist is, kunnen speciale beschermende maatregelen of een grotere betondekking nodig zijn bij gebruik van GFRP-wapeningsstaal. Dit kan het ontwerp compliceren en mogelijk de kosten verhogen, met name wanneer het vergeleken wordt met stalen wapeningsstaal, dat een groter percentage van zijn sterkte behoudt bij hogere temperaturen, zij het dat deze ook afneemt.

7. Beperkte standaardisatie en vertrouwdheid in de industrie

Evoluerende normen: Hoewel er veel vooruitgang is geboekt, is de adoptie van glasvezelbewapening is nog steeds relatief nieuw vergeleken met staal, dat beschikt over een eeuw aan gevestigde ontwerpcodes, normen en praktijkervaring. Hoewel er uitgebreide richtlijnen bestaan, zoals die van het American Concrete Institute (ACI) Committee 440, is de bekendheid en acceptatie onder alle ingenieurs, architecten en lokale bouwambtenaren nog in ontwikkeling.

Complexiteit van ontwerp: Het ontwerpen met GFRP-bewapening vereist vaak een dieper begrip van het gedrag van composietmaterialen en specifieke ontwerpmethoden om rekening te houden met de lagere stijfheid, brosse breukmodus en de hechtingseigenschappen. Dit kan een leercurve zijn voor ontwerpers die gewend zijn aan traditionele stalen bewapening.

Kwaliteitscontrole: Het waarborgen van consistente kwaliteitscontrole voor GFRP-bewapening kan complexer zijn dan voor staal, gezien de uiteenlopende productieprocessen en combinaties van hars/vezel.

8. Uitdagingen met recycling en duurzaamheid aan het einde van de levenscyclus

Niet recyclebaar via traditionele methoden: Hoewel glasvezelbewapening biedt milieuvriendelijke voordelen qua koolstofvoetafdruk tijdens de productie en een langere levensduur, door zijn composietaard is het lastig te recycleren met conventionele methoden. De gebruikte thermohardende harsen in GFRP zijn doorgaans niet smeltbaar of gemakkelijk te scheiden van de glasvezels.

Eindverwerking: Momenteel belandt een groot deel van de GFRP-producten op het einde van hun levenscyclus (waaronder turbinebladen, die voornamelijk uit glasvezel bestaan) op stortplaatsen. Er wordt onderzoek gedaan naar geavanceerde recyclagetechnologieën (bijvoorbeeld pyrolyse, solvolyse, mechanisch malen voor gebruik als vulmiddel), maar de commerciële haalbaarheid op grote schaal bevindt zich nog in ontwikkeling. Dit contrasteert met staal, dat zeer goed recycleerbaar is en beschikt over een goed ontwikkelde recyclage-infrastructure.

9. Steekschuif- en aansluitingsontwerp

Lage dwarssterkte: De aard van gepultrudeerde GFRP-staf, met vezels die voornamelijk in de lengterichting zijn georiënteerd, betekent dat deze doorgaans een lagere dwars (loodrecht op de stafas) schuifsterkte heeft in vergelijking met staal. Dit kan een overweging zijn in ontwerpen met prik-schuifbelasting rondom kolommen of geconcentreerde belastingen.

Complexe verbindingen: Het ontwerpen van aansluitingen en verankeringzones voor Gfrp versterking kan complexer zijn vanwege de materiaaleigenschappen. Speciale niet-metalen koppelingen en verankeringssystemen zijn vereist, aangezien traditionele lasmethoden of standaardmechanische verbindingen die voor staal worden gebruikt, hier niet toepasbaar zijn.

Praktische gevolgen en doordachte besluitvorming

De nadelen van glasvezelstaven maken duidelijk dat het niet een universeel beter materiaal is, maar eerder een gespecialiseerde oplossing. De keuze ervoor dient een doordachte en goed geïnformeerde beslissing te zijn, en niet standaardmatig als vervanging voor staal worden gezien.

Toepassingsspecifiek: Voor projecten in sterk corrosieve omgevingen (zeestructuren, chemische fabrieken, wegen beïnvloed door ontdooisalt) overtreffen de langetermijnvoordelen van de corrosiebestendigheid van GFRP-wapeningsstaal vaak de nadelen, waardoor het de voorkeursoplossing en uiteindelijk economischer is.

Seismische zones: In gebieden met hoge seismische activiteit leidt het brosse karakter van Gfrp versterking tot gevolg dat ingenieurs strengere ontwerpstategieën moeten toepassen of hybridewapeningssystemen (combinatie van staal en GFRP) moeten overwegen om de benodigde ductiliteit te garanderen voor energiedissipatie tijdens een aardbeving.

Economische analyse: Een grondige levenscycluskostenanalyse is cruciaal. Hoewel de initiële materialenkosten van GFRP hoger kunnen zijn, kunnen verminderde onderhoudskosten en een langere levensduur aanzienlijke besparingen opleveren gedurende de levensduur van het project, met name voor kritieke infrastructuur.

Ervaring van ontwerpers: De succesvolle toepassing van glasvezelwapening is sterk afhankelijk van de expertise van constructeurs die vertrouwd zijn met de unieke mechanische eigenschappen ervan, ontwerpcodes (bijvoorbeeld ACI 440) en de gevolgen van de lagere stijfheid en brosse breuk.

Conclusie: Een materiaal met specifieke voordelen en nadelen

Glasvezelbewapening heeft ongetwijfeld een essentiële rol verworven in moderne betonconstructies en biedt ongekende voordelen in corrosieve en elektromagnetisch gevoelige toepassingen. Echter, om zijn voordelen effectief te benutten en mogelijke valkuilen te vermijden, is het van groot belang om de nadelen te erkennen en deze zorgvuldig te beperken.

De lagere elasticiteitsmodulus leidt tot grotere doorbuigingen en kruisbreedtes, de brosse brekingsmodus, de hoge initiële kosten en de onmogelijkheid om ter plaatse te buigen, zijn belangrijke aspecten die zorgvuldig ontwerp, planning en uitvoering vereisen. Terwijl de bouwsector blijft innoveren, richt nieuw onderzoek zich op het aanpakken van enkele van deze beperkingen, met vooruitgang op het gebied van vezeltypen, harsystemen en hybride composites oplossingen.

Uiteindelijk is de keuze tussen glasvezel en stalen wapeningsstaaf geen eenvoudige 'beter of slechter' kwestie. Het is een strategische beslissing die afhangt van een nauwkeurige evaluatie van de specifieke omstandigheden van het project, structurele eisen, esthetische vereisten, economische parameters en de beschikbare expertise. Door zowel de overtuigende voordelen als de inherente nadelen te begrijpen, kunnen bouwprofessionals weloverwogen keuzes maken, waardoor het ontstaan van duurzame, betrouwbare en kostenefficiënte betonconstructies voor de toekomst wordt gegarandeerd.