Који су недостаци арматуре од стакловола?

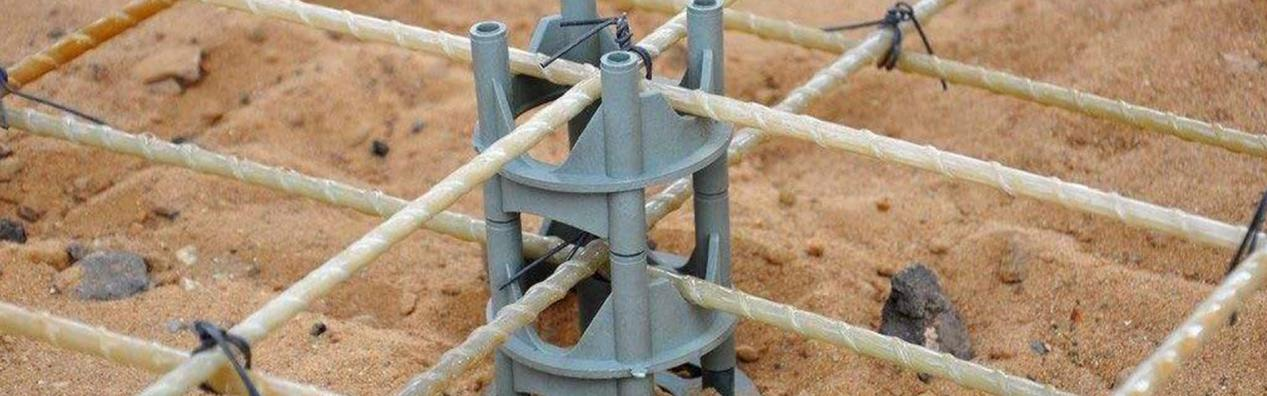

Ремарке од полимера (ФРП) појачане стакловоломком, познате као сличне ребарке или ГФРП (Гласно влакна појачани полимер) арматура, брзо је стекла тракцију као убедљива алтернатива традиционалном челичном арматури у бетону. Познат је по својој изузетној отпорности на корозију, лаких својстава и електромагнетној транспарентности, и широко се користи у агресивним окружењима и специјализованим конструкцијама. Међутим, уравнотежено разумевање било ког грађевинског материјала захтева признавање његових ограничења. Иако арматура од стакловола нуди значајне предности у одређеним сценаријама, она такође представља различите недостатке које инжењери, извођачи и менаџер пројеката морају пажљиво размотрити пре него што одреде њену употребу.

Ова свеобухватна анализа улази у критичне недостатке сличне ребарке , истражујући његове карактеристике перформанси, сложеност инсталације, економске импликације и разматрања дизајна где може бити слаби у поређењу са конвенционалном челичном армаром.

Неприхватљив избор: разумевање ограничења стаклане влакна

Иако су предности арматуре од стакловола добро објављене, њене недостатке су једнако важне за информисано доношење одлука у бетонској изградњи. Ова ограничења често произилазе из његових основних материјалних својстава као композита и одступања од дуктилног понашања карактеристичног за челик.

1. у вези са Нижи модул еластичности (стидности) и повећана дефлекција

Ово је вероватно најзначајнији инжењерски изазов повезан са сличне ребарке .

Шта то значи: "Модулус еластичности" (или Јанг-ов модул) је мера чврстоће или отпорности материјала на еластично деформацију под притиском. Челична арматура има веома висок модул еластичности (око 200 ГПа). Упркос томе, у односу на остале производе, укупни производ је био већан.

Импликација за бетон: Ова мања крутост значи да за исто нанесено оптерећење, бетонски елемент појачан са сличне ребарке ће имати већу дефикцију и шире ширине пукотина у поређењу са идентичним елементом појачаним челиком. Иако се ГФРП арматура може похвалити већом чврстоћом на истезање (крајни оптерећење које може носити пре кршења) од челика, њена мања крутост може довести до проблема у служби, као што су прекомерно пуцање и одвијања која су визуелно непривлачна или

Дизајнски импликације: Да би се ублажили ови проблеми, инжењери често морају користити већи однос појачања (више ГФРП арматуре) или већи дијаметар шипке када дизајнирају са арматурираном влаконцом од стакла како би постигли упоређујућу крутост и контролисали ши То може делимично надокнадити штедњу тежине и, у неким случајевима, предности у погледу трошкова. Неки дизајни могу захтевати до 30-40% више ГФРП арматуре да би испунили стандарде дефлекције. Недостатак разумевања ове основне разлике историјски је довео до структурних неуспеха, као што су пријављена тешка пуцања и прекомерна дефикција у структурама у којима је ГФРП био слабо појачан.

2. Уколико је потребно. Крупко несавршеност и недостатак дуваности

Ово је још једна критична разлика од челика и велика брига у сеизмичким или динамичким апликацијама за оптерећење.

Шта то значи: челична арматура је влажни материјал. Када је подвргнут прекомерним тензијским силама, он показује значајну фазу "подајања", што значи да се пластично деформише и значајно истеже пре кршења. Ово лакаво понашање пружа видљиво упозорење о предстојећем отказу, омогућавајући становницима да се евакуишу и инжењерима да интервенишу.

Импликација за бетон: Сличне ребарке је линеарно еластичан материјал до кршења, што значи да не подлеже пластичној деформацији. Она изненада и катастрофално пропаде када достигне своју врхунску отпорност на оптерећење, без икаквог видљивог упозорења. Овај "крехки неуспех" је непожељан у многим структурним апликацијама, посебно у сеизмичким зонама или структурама дизајнираним да апсорбују значајну енергију од динамичких оптерећења (нпр. саобраћајне баријере, индустријске подове).

Импликације дизајна: Изградња кодекса и дизајнерске филозофије за армирани бетон се у великој мери ослањају на ублажност челичне арматуре за распршавање енергије током догађаја као што су земљотреси. У овом случају, уколико се не користи GFRP, то значи да се не користи GFRP. То често захтева конзервативне приступе пројектовања и веће факторе безбедности (нпр., ACI 440 кодови пројектовања могу захтевати фактор безбедности од 2,5 за ГФРП у поређењу са 1,67 за челик) који може смањити перципиране предности у тежини и трошковима.

3. Постављање Виша почетна трошкови материјала

Док сличне ребарке уколико је уобичајено да се изводи из изводне материје, то значи да је уобичајено да се изводи из изводне материје.

Разлика у трошковима: У зависности од тржишта, величине шипке и добављача, ГФРП арматура може коштати било где од 15% до 150% више по линеарном футу од стандардне црног челика. На пример, док се основна челична арматура може кретати од 0,40 до 1,25 долара по линеарном футу, арматура од стакловолаковице може бити од 0,65 до 2,50 долара по линеарном футу или чак више за специјализоване типове.

Утакмице пројекта: За пројекте у којима отпорност на корозију није примарна брига или где су буџетски ограничења изузетно тешка, виши почетни трошак материјала за арматуру од стакловола може бити значајна препрека, што потенцијално чини челичну арматуру економски одрживјим избором Сматрање веће трошкове такође може бити препрека за шире прихватање, чак и када су штедње трошкова током цикла живота очигледно веће.

4. Уколико је потребно. Немогућност савијања на локацији и ограничења производње

Производњи процес и материјална природа сличне ребарке намеће строга ограничења на његову производњу на терену.

Нема савијања поља: За разлику од челичне арматуре, која се лако може савијати на месту користећи бацице за савијање арматуре како би се прилагодиле промени у дизајну или специфичним структурним геометријама, арматура од стакловола не може се савијати у пољу. Покушај да се савлада оштрена ГФРП пруга изазове ће унутрашње микро-фрактуре у композитној матрици, озбиљно угрожавајући њен структурни интегритет и потенцијално водећи до прераног неуспеха.

Потребна предфабрикација: Сви потребни савијачи, куке, погорци и сложени облици морају бити предфабриковани у фабрици користећи специјализоване процесе топлотног формирања пре него што се ГФРП пруга достављају се на грађевинску локацију. То захтева прецизно планирање, прецизне детаље у дизајну и дуже време за нарачунавање прилагођених облика. Било какве грешке у дизајну или неочекиване услове на терену који захтевају савијање могу довести до скупих кашњења и губитка.

Ограничења сечења: Иако се арматура од стакловола може сечити на месту, потребна су посебна алата (нпр. пиле са дијамантом или пиле са абразивним резом) и лична заштитна опрема (ППЕ) како би се спречило удишвање прашине од стакловола и и Стандардни резачи арматуре који се користе за челик нису погодни.

5. Појам Нижа чврстоћа за сечење и карактеристике веза

Тврдост за резање: Фаброгласна арматура обично показује мању чврстоћу за резање у поређењу са челичним арматром. Ово може ограничити његову употребу у структурним компонентама где је потребна висока отпорност на сечење, као што су тешко оптерећене греде или колоне без адекватног појачања подножја.

Веза са бетоном: Док ГФРП арматура произведена је са реброваним или пескопокривеном површином како би се побољшала њена механичка веза са бетоном, њене карактеристике везања могу се разликовати од челика, посебно под трајним оптерећењима или у динамичким условима. Неке студије указују на то да перформансе везања могу захтевати специфичне разматрање дизајна како би се осигурао поуздани пренос оптерећења, а можда су потребни посебни дизајне завеза.

6. Уколико је потребно. Перформансе на високим температурама и отпорност на ватру

Деградација смоле: Полимерна смолна матрица у арматури од стакловола је подложна деградацији на повишеним температурама. Обично, на температурама изнад око 300 °C (572 °F), смола почиње да се омекшава, а механичка својства (јакост и крутост) ГФРП арматуре могу се значајно смањити. Иако бетонска покривка пружа извесну изолацију, у тешким пожарима унутрашња температура арматуре може достићи критичне нивое.

Сламаност на хладним температурама: Неке врсте ГФРП арматура такође може показати повећану крхкост на изузетно ниским температурама, иако је ово мање уобичајено за стандардне конструктивне апликације.

Услед конструкције: За конструкције у којима је предност безбедности од пожара или где је обавезан висок степен пожара, могу бити потребне посебне заштитне мере или повећана бетонска покривка када се користи ГФРП арматура. Ово може компликовати дизајн и потенцијално додати трошкове, посебно у поређењу са челичним арматурама који одржавају већи проценат своје чврстоће на високим температурама, иако се и даље деградирају.

7. Ограничена стандардизација и познавање индустрије

Еволуција кодекса: Иако је постигнут значајан напредак, усвајање сличне ребарке је још увек релативно нова у поређењу са челиком, који има веко успостављених кодова дизајна, стандарда и практичног искуства. Иако постоје свеобухватне смернице попут оних из Америчког института за бетон (АЦИ) Одбора 440, шире познавање и прихватање међу свим инжењерима, архитектима и локалним грађевинским званичницима још увек се развија.

Комплексност дизајна: Дизајн са ГФРП армаром често захтева дубље разумевање понашања композитног материјала и специфичне методологије дизајна како би се обвјестила његова мања крутост, режим крхког неуспеха и карактеристике веза. Ово може бити крива учења за неке дизајнере који су навикли на традиционалну челичну појачање.

Контрола квалитета: Обезбеђивање доследне контроле квалитета за ГФРП арматуру може бити сложеније него за челик, с обзиром на различите производне процесе и комбинације смоле / влакана.

8. Уколико је потребно Проблем рециклирања и одрживости на крају живота

Не рециклира се традиционалним средствима: сличне ребарке нуди еколошке предности у погледу производње угљенског отисака и продуженог живота, његова композитна природа отежава рециклирање помоћу конвенционалних метода. Терморезивни смоле који се користе у ГФРП-у обично се не топле или се лако одвајају од стаклених влакана.

Управо је, међутим, потребно да се у овом случају изводи извод од ГФРП-а. Истраживање напредних технологија рециклирања (нпр. пиролиза, солволиза, механичко мелење за употребу као пуњење) се наставља, али комерцијална одрживост у великој мери још увек се развија. Ово је у контрасту са челиком, који је високо рециклиран и има добро успостављену инфраструктуру рециклирања.

9. Пробојни шкив и дизајн веза

Нижа попречна чврстоћа: Природа пултрудиране ГФРП арматуре, са влакнама углавном оријентисаним у дужини, значи да обично има нижу попречну (пропорционалну оси пруга) чврстоћу сечења у поређењу са челиком. Ово може бити разматрање у дизајну који укључује пробојну шеру око стубова или концентрисаних оптерећења.

Комплексне везе: Пројектовање веза и зона за забирање за ГФРП арматура може бити сложенији због својстава материјала. Потребни су посебни неметални спојници и системи за забирање, јер се не могу применити традиционално заваривање или стандардни механички спој који се користе за челик.

Реалне импликације и доношење информисаних одлука

Недостаци стаклене влакна подстичу да то није универзално супериорни материјал, већ специјализовано решење. Његов избор треба да буде намеран и информисан, а не подразумевана замена челика.

У овом случају, услед тога што је у питању производња од резистивних материјала, то јест, производња од резистивних материјала, не може се сматрати да је у потпуности у складу са стандардом.

Сеизмичке зоне: У високим сеизмичким зонама, крхка природа ГФРП арматура захтева од инжењера да спроводе конзервативније стратегије пројектовања или да размотрију хибридне системе за појачање (комбиновање челика и ГФРП-а) како би се осигурала неопходна дюктилност за распад енергије током земљотреса.

Економска анализа: Од суштинског значаја је темељна анализа трошкова током животног циклуса. Иако су почетни трошкови материјала за ГФРП можда већи, смањење одржавања и продужени животни век могу довести до значајних уштеда током трајања пројекта, посебно за критичну инфраструктуру.

Експертиза дизајнера: Успешна имплементација арматуре од стакловола се у великој мери ослања на стручност структурних инжењера који су упознати са њеним јединственим механичким својствима, дизајнерским кодовима (нпр. АЦИ 440) и импликацијама мање крутости и кр

Закључак: Материјал са специфичним силним и слабијим странама

Сличне ребарке несумњиво је извукла виталну нишу у модерној бетонској конструкцији, нудећи неупоредиве предности у корозивним и електромагнетно осетљивим апликацијама. Међутим, да би се ефикасно искористиле његове снаге и избегле потенцијалне замке, неопходно је препознати и ублажити његове недостатке.

Нижи модул еластичности, што доводи до повећаних одвијања и ширина пукотина, крхког режима неуспеха, већих претходна трошкова и немогућности савијања на месту су значајне разматрање које захтевају пажљив дизајн, планирање и извршење. Како грађевинска индустрија наставља да иновационише, текућа истраживања имају за циљ да реше неке од ових ограничења, уз напредак у врстама влакана, системима смоле и хибридним композитним решењима.

На крају крајева, избор између стаклених влакана и челичне арматуре није једноставна "боља или горе" понуда. То је стратешка одлука која зависи од прецизне процене специфичних услова животне средине, структурних захтева, естетских захтева, економских параметара и доступне стручности. Разумевајући и убедљиве предности и неодређене недостатке, грађевински стручњаци могу да доносе информисане изборе, осигурајући стварање отпорних, трајних и трошково ефикасних бетонских конструкција за будућност.