Cam elyafı donatınının dezavantajları nelerdir?

Fiberglasta takviyeli polimer (FRP) donatı çubuğu, yaygın olarak bilinen adıyla fiberglass Armatür veya GFRP (Cam Elyaf Takviyeli Polimer) donatı çubuğu, betonda geleneksel çelik donatıya karşı kullanılmak üzere hızlı bir şekilde yaygınlaşan bir alternatiftir. Olağanüstü korozyon direnci, hafifliği ve elektromanyetik geçirgenliği nedeniyle özellikle agresif ortamlarda ve özel yapılarda yaygın olarak tercih edilmektedir. Ancak, her inşaat malzemesinin dengeli bir şekilde anlaşılması için sınırlılıklarının da göz önünde bulundurulması gerekir. Fiberglastan yapılan donatı çubuğu belirli senaryolarda önemli avantajlar sunarken, aynı zamanda mühendislerin, müteahhitlerin ve proje yöneticilerinin kullanımını belirlerken dikkatlice değerlendirmeleri gereken belirgin dezavantajlar da taşımaktadır.

Bu kapsamlı analiz, fiberglastan yapılan donatı çubuğunun kritik düzeydeki dezavantajlarına ışık tutmaktadır. fiberglass Armatür , performans özelliklerini, kurulum karmaşıklığını, ekonomik etkilerini ve geleneksel çelik donatıya göre yetersiz kalabileceği tasarım hususlarını incelemektedir.

Seçimin İnceliği: Fiberglas Donatı Çubuklarının Sınırlılıklarını Anlamak

Fiberglas donatı çubuklarının avantajları yaygın şekilde bilinmekle birlikte, dezavantajları da betonarme inşaatlarda bilinçli karar verme açısından eşit derecede önemlidir. Bu sınırlılıklar genellikle kompozit bir malzeme olarak temel özelliklerinden ve çeliğin sünek davranışından sapmasından kaynaklanmaktadır.

1. Düşük Elastisite Modülü (Rijitlik) ve Artan Sehim

Bu, ile ilişkilendirilen en önemli mühendislik zorluklarından biridir fiberglass Armatür .

Anlamı: "Elastisite modülü" (veya Young modülü), bir malzemenin elastik deformasyona karşı gösterdiği direncin veya sertliğinin bir ölçüsüdür. Çelik donatı çok yüksek bir elastisite modülüne sahiptir (yaklaşık 200 GPa). Diğer taraftan, cam elyafı donatının elastisite modülü oldukça düşüktür ve genellikle 45 GPa ile 60 GPa arasında değişir; bu değer çeliğin yaklaşık dörtte biri ile üçte biri kadardır.

Beton için anlamı: Bu düşük sertlik, aynı yüke maruz kaldığında çelikle donatılmış bir elemana göre fiberglass Armatür cam elyafı donatılı beton elemanın daha büyük eğilmeye ve daha geniş çatlaklara uğrayacağı anlamına gelir. GFRP donatı, çelikten daha yüksek çekme dayanımına sahip olmakla birlikte (kopmadan önce taşıyabileceği en yüksek yük), düşük sertliği estetik açıdan hoş olmayan aşırı çatlaklara ve yapısal olmayan elemanların (örneğin döşeme kaplamaları, bölme duvarlar) bütünlüğünü tehlikeye atabilecek düzeyde eğilmelere neden olabilecek servis edilebilirlik sorunlarına yol açabilir.

Tasarım etkileri: Bu sorunları önlemek için mühendislerin genellikle daha yüksek bir donatı oranı (daha fazla GFRP donatı çubuğu) veya cam elyaf donatı ile tasarım yaparken karşılaştırılabilir rijitliği elde etmek ve çatlak genişliklerini kabul edilebilir seviyelere getirmek amacıyla daha kalın çubuk çapları kullanması gerekir. Bu durum, kısmen ağırlık avantajının kaybolmasına ve bazı durumlarda maliyet avantajlarının azalmasına neden olabilir. Bazı tasarımlarda, sehim standartlarını karşılamak için %30-40 daha fazla GFRP donatı gerekebilir. Bu temel farkın yeterince anlaşılması, geçmişte GFRP'nin yetersiz olduğu yapılarda bildirilen ciddi çatlama ve aşırı sehim gibi bazı yapısal başarısızlıklara neden olmuştur.

2. Gevrek Kırılma ve Sünekliğin Olmaması

Bu, çelik ile karşılaştırıldığında dikkate değer bir diğer fark olup, deprem veya dinamik yükleme uygulamalarında büyük bir endişe kaynağıdır.

Ne demek: Çelik donatı, sünek bir malzemedir. Aşırı çekme kuvvetlerine maruz kaldığında, plastik şekilde deformasyona uğrayarak önemli ölçüde uzamasına neden olan belirgin bir "akma" evresi gösterir. Bu sünek davranış, çöküşün yaklaşmakta olduğuna dair görülebilir bir uyarı sağlar ve bu da bina sakinlerinin tahliyesine ve mühendislerin müdahale etmesine olanak tanır.

Beton için anlamı: Fiberglass Armatür kırılmaya kadar doğrusal elastik bir malzemedir; yani akma veya plastik deformasyona uğramaz. Maksimum çekme dayanımına ulaşıldığında aniden ve felaket bir şekilde başarısız olur; görsel olarak neredeyse hiç uyarı verilmez. Bu "gevrek kırılma" modu, özellikle deprem bölgelerinde veya dinamik yüklerden kaynaklanan önemli enerjileri emecek şekilde tasarlanmış yapılarda (örneğin, trafik bariyerleri, endüstriyel döşemeler) birçok yapısal uygulama için istenmeyen bir durumdur.

Tasarım etkileri: Betonarme için yapılan bina kodları ve tasarım felsefeleri, deprem gibi olaylar sırasında enerjinin sönmesini sağlamak amacıyla çelik donatının sünekliğine büyük ölçüde dayanmaktadır. GFRP donatı ile tasarım yapılırken dikkatli hesaplar yapılmalı ve betonun basınç kırılmasının (daha sünek bir mod), GFRP'nin gevrek kırılmasından önce gerçekleşmesi sağlanmalıdır. Bu durum genellikle daha dikkatli tasarım yaklaşımlarını ve daha yüksek güvenlik faktörlerini gerektirir (örneğin, ACI 440 tasarım kodları, çelik için 1,67 iken GFRP için 2,5 güvenlik faktörü gerektirebilir), bu da ağırlık ve maliyet açısından algılanan avantajları azaltabilir.

3. Daha Yüksek İlk Malzeme Maliyeti

- Ne zaman? fiberglass Armatür korozyonlu ortamlarda uzun vadeli yaşam döngüsü maliyet avantajları sunsa da başlangıçtaki malzeme maliyeti genellikle geleneksel çelik donatıya göre daha yüksektir.

Maliyet farkı: Pazarın, çubuk boyutunun ve tedarikçinin farklı olmasına göre, GFRP çubuk fiyatı standart siyah çelik çubuğa göre doğrusal ayak başına %15 ila %150 oranında daha fazla olabilir. Örneğin, temel çelik donatı çubuğu doğrusal ayak başına 0,40 ila 1,25 dolar arasında iken, cam elyafı çubuk 0,65 ila 2,50 dolar veya özel türleri için bundan daha yüksek olabilir.

Proje etkisi: Korozyon direnci birinci derece önemsizken veya bütçe kısıtlamaları çok sıkı olduğunda, cam elyafı çubukların başlangıçtaki yüksek malzeme maliyeti önemli bir engel teşkil edebilir ve bu durumda kısa vadede çelik çubuğu daha ekonomik bir tercih haline getirebilir. Yaşam döngüsü maliyetlerindeki tasarruflar açık bir şekilde daha yüksek olsa bile, algılanan yüksek maliyet daha yaygın kullanımın önünde bir engel olmaya devam edebilir.

4. Sahada Bükülemezlik ve İmalat Kısıtlamaları

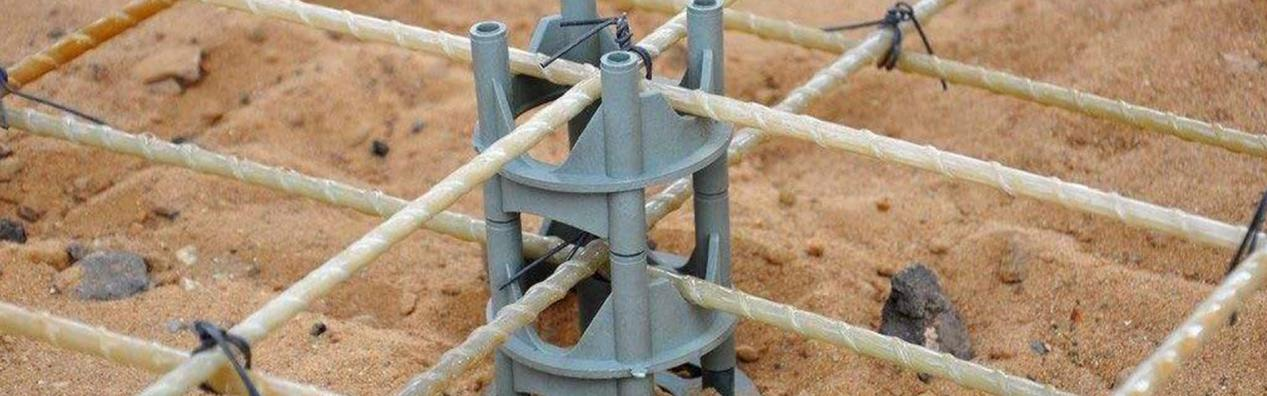

İmalat süreci ve malzeme yapısı fiberglass Armatür alan uygulamalarda sert sınırlamalar getirir.

Alan eğilmesi yok: Paslanmaz çelik donatı çubukları, tasarım değişikliklerine veya belirli yapısal geometrilere uyum sağlamak için sahada çubuk bükme makinaları kullanılarak kolayca bükülebilirken, cam elyaf donatı çubukları sahada bükülemez. Kürlenmiş bir GFRP (Cam Elyaf Takviyeli Plastik) çubuğu bükme girişimi, kompozit matrisinde iç mikro çatlaklara neden olur ve bu da yapısal bütünlüğünü ciddi şekilde zayıflatabilir; potansiyel olarak erken başarısızlığa yol açabilir.

Ön üretim gerekir: Tüm gerekli bükümler, kanca şekilleri, etriyeler ve karmaşık geometriler, fabrikada özel ısı ile şekillendirme süreçleri kullanılarak üretilecek şekilde önceden hazırlanmalıdır. Gfrp çubuklar i̇nşaat sahasına teslim edilmeden önce. Bu, dikkatli planlama, tasarımda hassas detaylandırma ve özel şekiller için siparişte daha uzun teslim sürelerini gerektirir. Tasarımdaki herhangi bir hata ya da beklenmedik saha koşulları nedeniyle büküm yapılması gerektiğinde, maliyetli gecikmeler ve israf söz konusu olabilir.

Kesme sınırlamaları: Cam elyaf donatı çubukları kesebilir olsa da, cam elyaf tozunun solunmasını ve cilt tahrişlerini önlemek için özel ekipmanlar (örneğin, elmas kesici bıçkılar veya aşındırıcı kesme testere) ve kişisel koruyucu ekipman (PPE) gerektirir. Çelik için kullanılan standart donatı çubuğu kesicileri uygun değildir.

5. Düşük Kesme Dayanımı ve Bağ Özellikleri

Kesme dayanımı: Cam elyafı donatı çubuğu genellikle çelik donatıya göre daha düşük kesme dayanımına sahiptir. Bu durum, özellikle yoğun şekilde yüklenmiş kirişlerde veya yeterli etriye donatısı olmayan kolonlarda olduğu gibi yüksek kesme direnci gerektiren yapısal elemanlarda kullanımını sınırlayabilir.

Betonla bağ kurma: Cam elyafı donatı çubuğunun betonla olan bağlantısı Gfrp demir çubuğu beton ile mekanik bağını artırmak için dişli veya kum kaplı yüzeylerle üretilir; ancak bağ özellikleri özellikle sürekli yükler altında veya dinamik koşullarda çelikten farklılık gösterebilir. Bazı araştırmalar, güvenilir yük aktarımını sağlamak için bağ performansının özel tasarım dikkatlerini gerektirebileceğini ve özel bağlantı elemanlarının gerekli olabileceğini göstermektedir.

6. Yüksek Sıcaklıklarda Performans ve Yangına Dayanım

Reçine degradasyonu: Cam elyaf donatıdaki polimer reçine matrisi yüksek sıcaklıklarda bozunmaya yatkındır. Genellikle yaklaşık 300°C (572°F) üzerindeki sıcaklıklarda reçine yumuşamaya başlar ve GFRP donatının mekanik özellikleri (mukavemeti ve rijitliği) önemli ölçüde düşebilir. Beton kaplama bir miktar izolasyon sağlarken, şiddetli yangın durumlarında donatı içindeki sıcaklıklar kritik seviyelere ulaşabilir.

Soğuk sıcaklıklarda gevreklik: Bazı türlerin Gfrp demir çubuğu ayrıca çok düşük sıcaklıklarda artan gevreklik gösterebilir; ancak bu, standart inşaat uygulamaları için daha az yaygındır.

Tasarım sonuçları: Yangın güvenliğinin birinci derece önemli olduğu ya da yüksek yangın dayanımı gerektiren yapılarda GFRP donatı kullanılırken özel koruyucu önlemler veya beton örtüsünün artırılması gerekebilir. Bu durum, tasarım sürecini zorlaştırabilir ve özellikle yüksek sıcaklıklarda dayanımını kaybeden ancak yine de çeliğe göre daha yüksek bir dayanım oranını koruyan çelik donatıya kıyasla maliyeti artırabilir.

7. Sınırlı Standartlaşma ve Sektörel Uygulama Bilgisi

Gelişen standartlar: Kayda değer ilerlemeler kaydedilmiş olsa da, fiberglass Armatür hâlâ karşılaştırmalı olarak çeliğe göre yenidir çünkü çelik, yüzyıllık established design codes, standartlar ve pratik deneyime sahiptir. American Concrete Institute (ACI) Komitesi 440 gibi kapsamlı kılavuzların var olmasına rağmen, tüm mühendisler, mimarlar ve yerel bina yetkilileri arasında yaygın tanıdıklık ve kabul henüz gelişmektedir.

Tasarım karmaşıklığı: GFRP donatı ile tasarım, daha derin bir kompozit malzeme davranışı bilgisi ve daha düşük sertliği, gevrek kırılma modu ve bağ özellikleri nedeniyle özel tasarım metodolojilerinin anlaşılması gerektiğini gerektirir. Bu, geleneksel çelik donatıya alışkın bazı tasarımcılar için öğrenme eğrisi oluşturabilir.

Kalite kontrol: GFRP donatı için kalite kontrolün sağlanması, çelik için olduğundan daha karmaşık olabilir çünkü üretim süreçleri ve reçine/lif kombinasyonları çeşitlilik gösterir.

8. Son Kullanım Süresi Sonunda Geri Döngü ve Sürdürülebilirlikle İlgili Zorluklar

Geleneksel yöntemlerle geri dönüştürülemez: Oysa fiberglass Armatür üretim karbon ayak izi ve uzatılmış kullanım ömrü açısından çevresel avantajlar sunar; ancak kompozit yapısı, GFRP'nin geleneksel yöntemlerle geri dönüştürülmesini zorlaştırır. GFRP'de kullanılan termoset reçineler genellikle erimeye elverişli değildir ve cam elyaflardan kolayca ayrılamaz.

Atım sonu bertarafı: Şu anda, atım sonuna ulaşmış GFRP ürünlerinin (özellikle cam elyafından yapılan rüzgar türbini kanatları dahil) büyük bir kısmı çöplüklere gitmektedir. İleri geri dönüştürme teknolojilerine (örneğin, piroliz, solvoliz, dolgu malzemesi olarak kullanım için mekanik öğütme) yönelik araştırmalar devam etmektedir; ancak bunların ticari açıdan uygulanabilirliği ve ölçeklenebilirliği hâlâ gelişmekte olan bir durumdadır. Bu durum, yüksek derecede geri dönüştürülebilir olan ve sağlam bir geri dönüştürme altyapısına sahip çelik ile yapılan karşılaştırmada farklılık göstermektedir.

9. Delme Kayması ve Bağlantı Tasarımı

Düşük enine dayanım: Liflerin çoğunlukla boyuna yönde yönelmiş olduğu pultrüzyon GFRP donatı çubuklarının doğası, genellikle çeliğe göre enine (çubuk ekseniyle dik yönde) kayma dayanımının daha düşük olmasına neden olur. Bu durum, özellikle kolonların çevresindeki delme kesme hesaplarında veya nokta yüklerinin bulunduğu bölgelerde tasarım açısından dikkate alınması gereken bir faktördür.

Karmaşık bağlantılar: Bağlantıların ve bağlantı bölgelerinin tasarımında Gfrp demir çubuğu malzeme özellikleri nedeniyle daha karmaşık olabilir. Geleneksel kaynak işlemi veya çelik için kullanılan standart mekanik ekler uygulanamadığından özel plastik bağlantı elemanları ve bağlama sistemleri gereklidir.

Gerçek Hayat Etkileri ve Bilinçli Karar Verme

Fiberglas donatı çubuklarının dezavantajları, bunun evrensel olarak üstün bir malzeme olmadığını, aksine özel bir çözüm olduğunu göstermektedir. Seçimi, bilinçli ve dikkatli bir karar olmalı, çeliğin otomatik bir yedeği olarak değil.

Uygulamaya özgü: Özellikle korozyona uğramış ortamlarda (deniz yapıları, kimya tesisleri, buz çözücü tuzunun etkili olduğu yollar) projeler için GFRP donatının korozyon direncinin uzun vadeli avantajları genellikle dezavantajlarını geçer ve bu da onu tercih edilen ve sonunda daha ekonomik bir çözüm haline getirir.

Deprem bölgeleri: Yüksek deprem bölgelerinde, Gfrp demir çubuğu gerekli sünekliği sağlamak için mühendislerin daha dikkatli tasarım stratejileri uygulamasına veya hibrit donatı sistemlerini (çelik ve GFRP kombinasyonunu) değerlendirmesine neden olan kırılgan yapıya sahiptir.

Ekonomik analiz: Detaylı bir yaşam döngüsü maliyet analizi hayati öneme sahiptir. GFRP için başlangıç malzeme maliyetleri daha yüksek olsa da, bakım maliyetlerindeki azalma ve hizmet ömründeki uzama, özellikle kritik altyapı projelerinde zaman içinde önemli miktarda tasarruf sağlayabilir.

Tasarımcı Uzmanlığı: Cam elyaf donatının başarılı bir şekilde uygulanması, mekanik özellikleri, tasarım standartları (örneğin ACI 440) ve daha düşük rijitliğe ve gevrek kırılmaya yol açan etkileri hakkında bilgi sahibi olan yapı mühendislerinin uzmanlığına büyük ölçüde bağlıdır.

Sonuç: Belirli Güçlü ve Zayıf Yönleri Olan Bir Malzeme

Fiberglass Armatür kötü bir şekilde modern beton inşaatında önemli bir yere sahip bulunmakta olup, korozyona ve elektromanyetik olarak hassas uygulamalarda eşsiz avantajlar sunmaktadır. Ancak, bu malzemenin güçlü yönlerinden etkili biçimde yararlanmak ve olası sorunlardan kaçınmak için zayıf yönlerini kabul etmek ve bunları minimize etmek hayati derecede önemlidir.

Daha düşük elastisite modülü nedeniyle artan sehim ve çatlak genişlikleri, gevrek kırılma modu, başlangıç maliyetinin yüksek olması ve sahada bükülememesi gibi önemli hususlar, dikkatli tasarım, planlama ve uygulamayı gerektiren hususlardır. İnşaat sektörü yeniliklerini sürdürürken, devam eden araştırmalar bu sınırlamaların bazılarını fiber tipleri, reçine sistemleri ve hibrit kompozit çözümler konusundaki gelişmelerle gidermeyi hedeflemektedir.

Sonuç olarak, cam elyafı ile çelik donatı arasındaki seçim, basitçe "daha iyi mi, daha kötü mü" sorusuna indirgenemez. Bu, projenin özel çevresel koşulları, yapısal gereksinimleri, estetik ihtiyaçları, ekonomik parametreleri ve mevcut uzmanlık düzeyi gibi faktörlerin dikkatli bir şekilde değerlendirilmesine dayanan stratejik bir karardır. Cam elyaf ve çelik donatıların hem güçlü avantajlarını hem de doğasında bulunan dezavantajları anlayan inşaat profesyonelleri, geleceğe yönelik dayanıklı, uzun ömürlü ve maliyet etkili beton yapıların oluşturulmasını sağlayacak bilinçli kararlar verebilirler.